Mi vida como pieza de carbono: Mi historia de creación en Ilmberger

Soy una pieza de carbono y hoy te llevo en mi viaje a través de la producción en Ilmberger Carbon. Te mostraré cómo de un simple rollo de carbono preimpregnado se convierte en una pieza de carbono terminada.

Mi origen: Del preimpregnado en bruto al corte a medida

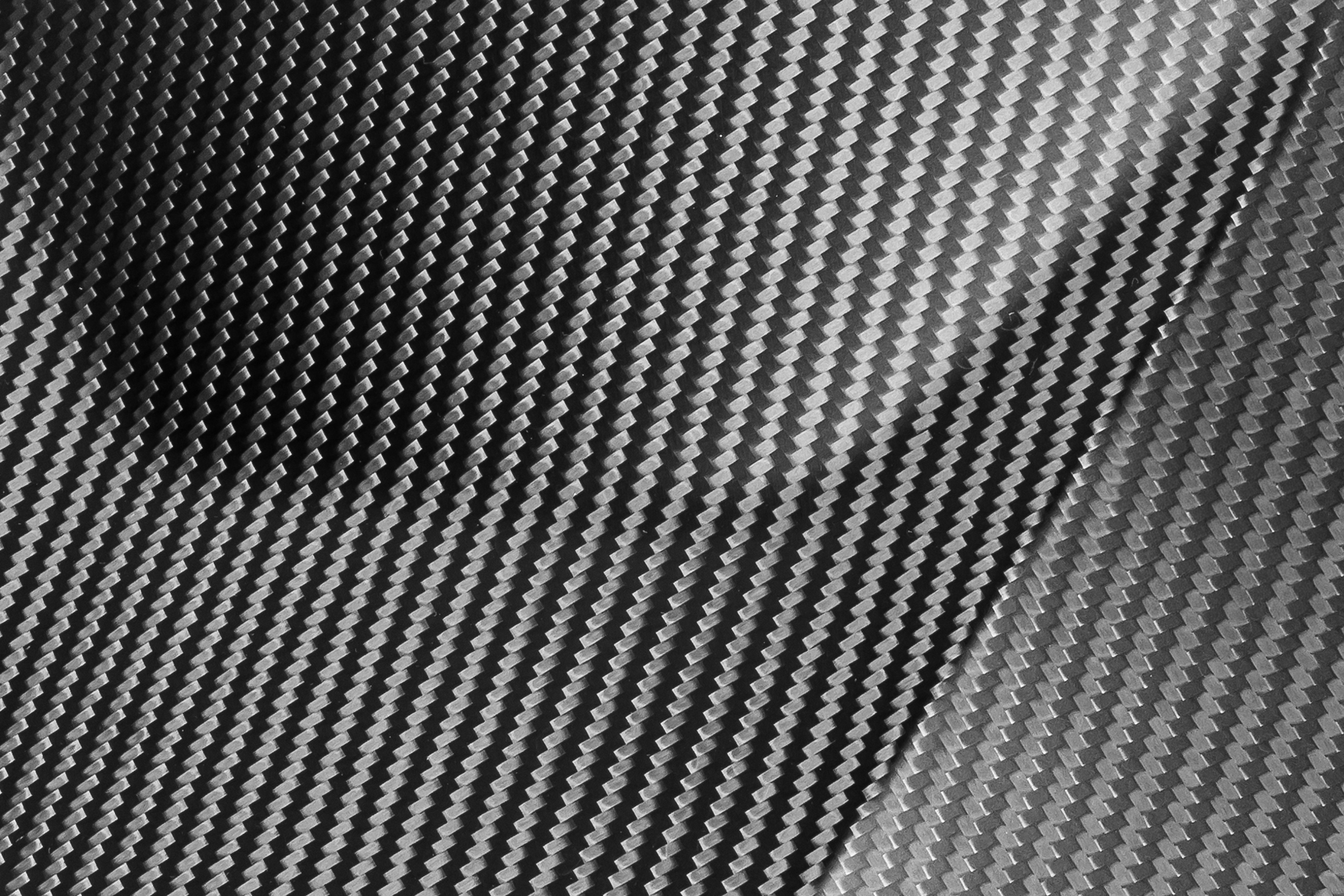

Todo comienza conmigo como un simple trozo de carbono preimpregnado. Lo especial de mí: Mis fibras ya están preimpregnadas con resina. Esto asegura que solo haya la cantidad necesaria de resina en el tejido de las fibras y que esté distribuida uniformemente. Se puede imaginar el carbono de esta manera: el carbono siempre está compuesto por 2 componentes, de ahí el nombre de material compuesto. Un componente es el tejido, que está compuesto por miles y más fibras de carbono individuales, que primero se tejen en hilos y luego en mantas. Aquí se puede variar con el tipo de tejido y la fuerza de los hilos individuales, lo cual es importante para la apariencia posterior, así como para la resistencia del material.

Estas mantas son actualmente muy flexibles, casi como un suéter grueso o una chaqueta delgada, pero muy estables en la dirección de tracción de las fibras individuales. Las fibras de carbono son algunas de las más fuertes y ligeras, pero también las más caras en comparación con la fibra de vidrio o el Kevlar. Por eso se prefieren siempre que las piezas estén sometidas a esfuerzos mecánicos y el peso sea crucial, como es el caso en la Fórmula 1 o MotoGp. Estas fibras ahora deben ser unidas con una resina, que permite una forma tridimensional posterior.

Existen diferentes resinas, según la aplicación y los requisitos. Por ejemplo, un tanque necesita una resina que sea impermeable y químicamente resistente, mientras que un protector de calor de escape o un spoiler de motor necesita una resina que pueda soportar temperaturas mucho más altas. Dado que la resina es comparativamente pesada y, si hay demasiado volumen, comienza a desviar la carga mecánica de las fibras mucho más estables, se puede decir como regla general que la cantidad óptima de resina es tanta como sea necesaria, pero tan poca como sea posible. Alcanzar este óptimo de manera constante en la producción es uno de los aspectos más difíciles y fundamental para la calidad posterior de las piezas.

La empresa Ilmberger toma muchos pasos para permitir esto. Como materia prima, solo se utiliza preimpregnado, en el que la resina se aplica uniformemente en un tanque de inmersión y con un rodillo directamente por el especialista en Italia y luego se prensa en varios pasos.

Análisis y controles continuos en el laboratorio interno aseguran una calidad constante. A través de una estrategia especial de transporte y almacenamiento hasta la propia planta de producción en Bosnia, se asegura que el material se comporte de manera uniforme durante todo el año, de modo que las fluctuaciones estacionales debido a la temperatura y la humedad puedan ser compensadas.

Este preimpregnado sirve como base para mí. Para que pueda ser laminado en varias capas más tarde, primero se cortan del material en bruto correcto, los llamados parches. Estos patrones de corte permiten menos residuos al laminar y dan una dirección clara para la diagonal del material, como veremos, otro aspecto importante, tanto para la estabilidad como para la estética en la motocicleta terminada. El corte de los parches lo realiza un plotter Zünd de última generación, que trabaja de forma totalmente automática y me corta con la máxima precisión en la forma que tendré más tarde como pieza.

.jpg)

Un algoritmo de anidamiento sofisticado asegura que se desperdicie la menor cantidad de material posible y que mis fibras siempre estén en el mismo ángulo. Aquí se cortan varias capas de parches para cada pieza, que luego se pueden laminar en diferentes direcciones diagonales. Un pequeño pero muy importante detalle para la estabilidad posterior, ya que una capa solo puede ser estable en dos direcciones, cada una a 90° entre sí.

Del tejido plano a la forma 3D compleja: Laminado con sensibilidad

Después de haber sido cortado, es hora de laminar. Un paso en el que todavía se requiere un toque humano real y cada pieza se convierte en una obra de manufactura. Sin duda puedo decir que este es probablemente el paso más laborioso y artesanalmente exigente de mi viaje. Varias capas de mí son colocadas por manos experimentadas en un molde negativo de aluminio fresado por CNC. Los especialistas se aseguran de que mis capas individuales estén posicionadas exactamente y se incorporen refuerzos locales, para que obtenga el equilibrio perfecto entre estabilidad y ligereza. El desafío: mi tejido bidimensional se convierte en una forma tridimensional. Cada esquina, cada curva debe ajustarse de tal manera que no me abulte o deforme.

.jpg)

Cualquiera que haya intentado alguna vez aplicar una película tiene una idea de lo que esto significa. Mis mantas de preimpregnado no pueden ser estiradas o calentadas con un secador, ya que esto se vería inmediatamente en la estructura posterior de la pieza terminada. Además, las diferentes mantas se adhieren inmediatamente entre sí, ya que la resina es pegajosa a temperatura ambiente. Para piezas grandes y complejas como un spoiler de motor, el laminado generalmente lleva varias horas. El lugar de trabajo está sujeto a estrictas regulaciones para que ninguna partícula de polvo pueda alojarse entre mis fibras.

Diversión al vacío: Bajo presión en la bolsa

Ahora se pone emocionante: Me colocan junto con el molde en una bolsa de plástico especial con válvula de vacío. Un vacío me succiona firmemente en el molde y elimina incluso las inclusiones de aire más pequeñas. Esto es extremadamente importante para mis propiedades mecánicas posteriores, ya que solo así seré especialmente estable y sin defectos. Además, no me moveré ni un milímetro durante el manejo posterior: todo permanece exactamente en su lugar.

Cura de calor en el autoclave: Mi endurecimiento bajo condiciones extremas

Ahora me espera el autoclave, un horno de sobrepresión donde me endureceré a alta temperatura y bajo presión. Durante este proceso, un velo absorbente, que se encuentra junto conmigo en la bolsa de vacío, asegura que el exceso de resina sea expulsado y absorbido. Así, la estabilidad se incrementa nuevamente y mi peso se reduce aún más. Una verdadera cura de sudor. Después del endurecimiento, me liberan del molde con mucho cuidado.

.jpg)

Especialmente en piezas con cortes complejos, esto es un verdadero desafío, ya que me encanta adherirme al molde y no debo sufrir ninguna grieta.

Primer control de calidad: Solo los mejores avanzan

Después de que finalmente se puede ver lo que voy a ser, comienza la primera prueba rigurosa. Ya ahora soy examinado minuciosamente: ¿Estoy correctamente endurecido? ¿Están todas las capas laminadas sin defectos? ¿Hay inclusiones de aire u otros defectos? Si es así, lamentablemente debo ser descartado: solo las mejores piezas pasan a la siguiente ronda.

Corte preciso: El robot toma el control

Ahora entra en acción la alta tecnología: Un brazo robótico corta mis bordes y agujeros futuros con la máxima precisión. Se siente como en el dentista. Pero así siempre nos vemos iguales, y estoy listo para los próximos pasos. Ya podría ser liberado en la naturaleza, lo que lamentablemente a menudo sucede. Pero tan desprotegido ante el sol y el clima, mi vida sería corta y dolorosa... La luz UV dañaría la resina y me volvería amarillento y mi superficie se volvería quebradiza rápidamente. En poco tiempo, envejecería y me debilitaría. Pero afortunadamente hay formas de mantenerme estable y fresco.

Preparación para el montaje: Soportes y clips para un ajuste perfecto

Pero antes de que me protejan, se pegan soportes y clips en mis lados interiores. Estos aseguran que pueda ser montado perfectamente en la motocicleta más tarde. Plantillas de pegado especialmente fabricadas garantizan la máxima precisión y ajuste de todos los clips para que todos encajemos igual de bien en tu motocicleta.

Exclusivo en Ilmberger: El recubrimiento en polvo de plástico - la cápsula del tiempo de la producción de carbono

Ahora sigue un paso que me hace inmortal: Recibo un recubrimiento en polvo de plástico en todos los lados, bordes y perforaciones. Esta capa es más gruesa y resistente que el barniz transparente convencional y me protege de manera óptima contra influencias ambientales, luz UV y estrés mecánico. Al mismo tiempo, refuerza el efecto de profundidad óptica de mi estructura de carbono y asegura que prácticamente no envejezca. Un pequeño paso en la producción, pero un salto gigante en la calidad de las piezas. Este paso no es técnicamente sencillo y ha llevado años para que pueda aplicarse en serie.

Al mismo tiempo, puedes reconocerme a mí y a otras piezas de Ilmberger por nuestra superficie interior suave. En casi todas las piezas de carbono, el interior queda en bruto, lo sientes directamente con tu dedo, casi como papel de lija. Mi superficie también es suave en el interior, una diferencia que puedes sentir. Dado que el polvo es blanco al aplicarse, estamos seguros de que no se pasa por alto ninguna área accidentalmente. Solo cuando estoy completamente blanco como la nieve, el polvo se hornea y mi superficie se sella.

.jpg)

El final: El barniz para un brillo perfecto o un mate elegante

Ahora me cubren con barniz, ya sea brillante o mate sedoso según se desee. Este paso es puramente estético y me hace brillar especialmente. El recubrimiento en polvo como imprimación asegura que mi superficie sea especialmente lisa y suave. Si se aplicara el barniz directamente sobre mi superficie en bruto, esto llevaría a problemas con soluciones poco atractivas. El barniz se dispersaría en los poros de mi superficie en bruto, lo que resultaría en una piel de naranja poco atractiva. Muchos fabricantes resuelven este problema con capas de barniz cada vez más gruesas, pero así pierdo mi ligereza y me vuelvo pesado. Además, un barniz nunca es 100% transparente, por lo que mi hermosa estructura de carbono se vuelve cada vez más opaca con el aumento del grosor de la capa. Esto se nota especialmente al sol, donde casi me veo un poco lechoso. Como si te pusieras demasiada crema solar en la piel. Afortunadamente, en Ilmberger este problema se resolvió en la raíz con el recubrimiento de plástico, por lo que permanezco ligero y cristalino incluso bajo el sol más intenso.

Mis compañeros mate se pintan en el mismo mate que las piezas originales de Ducati. Esto te permite combinarlos perfectamente con piezas OEM de Ducati y Ducati Performance. Dado que las piezas originales también se cortan en el mismo plotter, estamos seguros de que las diagonales y nuestras piezas de Ilmberger se integran perfectamente en las piezas de carbono originales.

Sin embargo, soy una pieza de carbono brillante, por lo que en el último paso me pulen a mano nuevamente. Se podría decir que recibo el toque final, para una apariencia absolutamente perfecta.

Una última prueba: Solo la perfección sale de Ilmberger

Después de haber recorrido este largo y arduo camino, me someten a un exhaustivo control final. Cada detalle es revisado: superficie, ajuste, estabilidad y apariencia. Solo si soy impecable en todos los aspectos, puedo dejar la planta de producción y esperar mi nueva vida en la motocicleta, listo para cumplir con las más altas exigencias.