El arte del desarrollo de carbono a medida en Ilmberger - Por qué la verdadera calidad comienza antes de la producción real.

Ilmberger Carbon apuesta por el desarrollo independiente en la fabricación de componentes para motocicletas en lugar de soluciones copiadas. Este proceso laborioso garantiza un ajuste perfecto, elegancia óptica y precisión técnica, valores que distinguen a la empresa desde hace más de 40 años.

Escaneo de precisión como base

Cada proyecto comienza con el escaneo 3D de alta resolución de la motocicleta original utilizando un Zeiss t-Scan Hawk de segunda generación, líder en la industria. Hasta 3,000 puntos adhesivos por motocicleta capturan cada contorno con precisión milimétrica antes de que se desmonten las piezas relevantes. Un segundo escaneo documenta ahora los puntos de montaje expuestos y las estructuras ocultas que son cruciales para el montaje posterior.

Después de capturar la motocicleta en su totalidad, se capturan también piezas individuales como referencia. Solo este primer paso a menudo lleva varios días. A pesar de la presión de tiempo, se debe tomar el tiempo y cuidado necesarios para obtener la mejor base posible para el desarrollo posterior.

Del escaneo al plano digital

Los archivos STL resultantes sirven como modelo espacial tridimensional, que sin embargo no proporciona datos de construcción directos. También se habla de una llamada nube de puntos, que es intuitivamente comprensible para el ojo humano, pero apenas utilizable para una máquina. Los ingenieros de Ilmberger utilizan esta referencia óptica para desarrollar cada pieza de carbono desde cero, una decisión consciente contra la simple copia de formas existentes. Se puede imaginar como un pintar por números tridimensional, solo que las piezas se modifican y ajustan directamente al trazarlas. En el sistema CAD se crean diseños a medida, específicamente adaptados a los perfiles de carga y estética respectivos.

Prototipado rápido y verificaciones de ajuste

Las impresoras 3D internas producen prototipos que se prueban en el vehículo original. Este paso permite ajustes finos y lleva el modelo digital al mundo real por primera vez, una ventaja decisiva sobre las soluciones estándar. El modelo impreso se ajusta a menudo en paralelo con el gemelo digital y se perfecciona directamente en la motocicleta. Solo cuando la forma, funcionalidad y estética armonizan perfectamente, comienza el desarrollo real de herramientas.

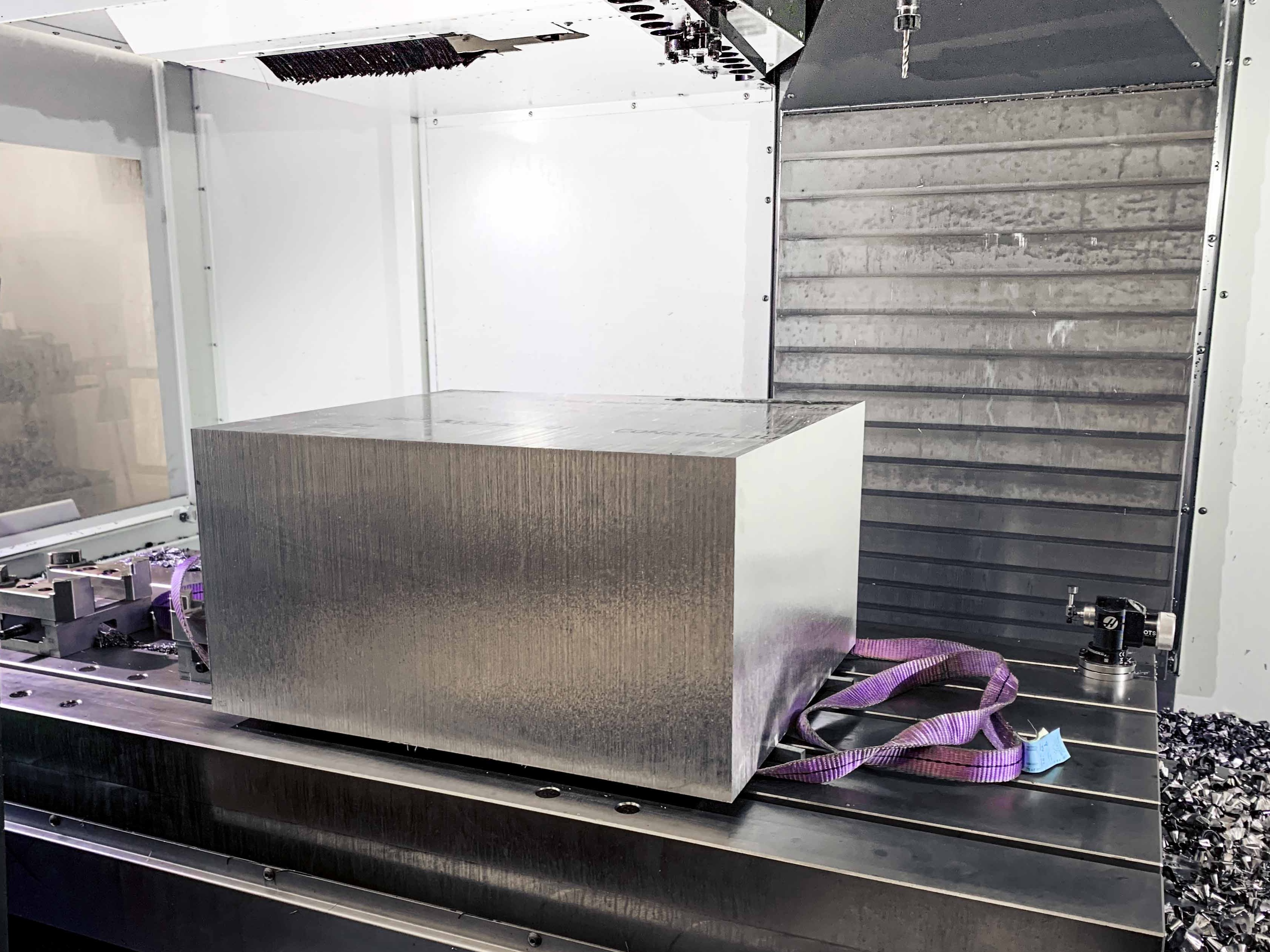

Fabricación de moldes de alta precisión

Los datos de las piezas optimizados virtualmente se implementan en fresadoras CNC de 5 ejes. Aquí se trabaja estrechamente con socios especializados: cada molde de aluminio se crea con una precisión en el rango de centésimas de milímetro. Este trabajo de precisión forma la base para piezas de carbono impecables con un ajuste perfecto.

Maestría artesanal: diseño de patrones de corte

Después de desarrollar el molde y, por lo tanto, la primera herramienta, se procede al desarrollo del modelo real. Técnicos experimentados desarrollan ahora el diseño de la fibra a mano en el prototipo físico. Las capas de carbono diagonales se posicionan con precisión milimétrica antes de que los patrones de corte digitalizados controlen el trazador más tarde. Esta combinación de trabajo manual y tecnología digital asegura la óptica característica de Ilmberger con la máxima eficiencia de material.

Las herramientas adicionales que a menudo se olvidan

Las monturas en las motocicletas se vuelven cada vez más complicadas. Donde hace algunos años se utilizaban tornillos simples, hoy se emplean conectores y ganchos. Esto permite un montaje visualmente atractivo con puntos de montaje apenas visibles, aunque aumenta enormemente la complejidad de una pieza de carbono. Muchos de los soportes necesarios no se pueden laminar directamente en carbono, sino que deben pegarse como soportes separados en la pieza de carbono. En el primer modelo original, esto se hace a mano, el ajuste se realiza directamente en la motocicleta y se asegura doblemente con el escáner. Con base en este modelo original, también conocido como muestra maestra, se fabrican herramientas y monturas para el pegado. En la producción posterior, las piezas de carbono y los soportes se pueden pegar exactamente entre sí.

Aseguramiento de calidad al más alto nivel

Después de desarrollar las piezas y herramientas, los componentes deben probarse en la práctica. Ilmberger Carbon confía en un proceso de prueba orientado a la práctica y de múltiples etapas para asegurar la calidad de sus piezas de carbono. Cada nueva pieza se prueba primero por empleados experimentados en un área cerrada o directamente en la pista de carreras bajo las condiciones más duras. Estas pruebas en condiciones reales garantizan que el ajuste, la funcionalidad y la resistencia cumplan con los altos estándares de Ilmberger. Solo cuando una pieza de carbono pasa estas pruebas intensivas, comienza el siguiente paso: la certificación por institutos de prueba independientes.

Un elemento central del aseguramiento de calidad es la colaboración con el TÜV. Ilmberger Carbon fue el primer fabricante en obtener una ABE (Autorización General de Operación) y certificación TÜV para piezas de carbono en el mercado alemán. Para la aprobación, las piezas se prueban según criterios estrictos de seguridad, estabilidad y procesamiento. El TÜV controla la instalación adecuada en el vehículo, documenta el montaje con fotos y verifica todos los aspectos relevantes para la seguridad. Solo cuando se cumplen todos los requisitos, se emite una ABE. Esto permite usar la pieza sin inscripción adicional en los documentos del vehículo: solo se debe llevar el informe. El estándar de oro en la aprobación de componentes para el tráfico rodado.

Paralelamente a la prueba técnica, en Ilmberger se generan todos los documentos necesarios como las instrucciones de montaje. Estos están diseñados para permitir una instalación simple y comprensible, sin herramientas especiales. Así se asegura que incluso los mecánicos menos experimentados puedan montar sin problemas las piezas de carbono de alta calidad.

Referente de innovación, estética y durabilidad

Ilmberger Carbon siempre ha sido sinónimo de innovación y establece estándares en el desarrollo y fabricación de piezas de carbono para motocicletas. La empresa sigue deliberadamente el camino laborioso del desarrollo propio para lograr no solo un ajuste perfecto y una estética excepcional, sino también para maximizar la vida útil de sus productos. Cada pieza está diseñada para soportar tanto las cargas diarias como los desafíos en la pista de carreras. La fabricación especial en autoclave, el recubrimiento plástico de alta calidad y el procesamiento preciso aseguran una robustez excepcional y protección contra influencias ambientales.

Otra preocupación central de Ilmberger es la fácil instalación de las piezas de carbono. Las construcciones están diseñadas para montarse en los puntos de fijación originales, generalmente sin herramientas especiales. Esto no solo permite una actualización rápida y sencilla, sino que también garantiza que las piezas se puedan quitar en cualquier momento sin dejar residuos.

Ilmberger Carbon sigue siendo un pionero en la industria: con un trabajo de desarrollo sin concesiones, calidad sin concesiones y un enfoque claro en la durabilidad, la estética y la facilidad de uso, la empresa establece estándares que otros deben seguir.

A través del control total sobre cada paso de desarrollo y producción, se crean piezas de carbono que establecen nuevos estándares en forma, función y durabilidad, hechas por Ilmberger, para entusiastas de las motocicletas que no aceptan compromisos.