Ma vie en tant que pièce en carbone : Mon histoire de création chez Ilmberger

Je suis une pièce en carbone et aujourd'hui, je t'emmène dans mon voyage à travers la production chez Ilmberger Carbon. Je te montre comment un rouleau de prepreg-carbone discret devient une pièce en carbone finie.

Mon origine : Du brut de prepreg à la découpe sur mesure

Tout commence avec moi en tant que morceau discret de prepreg-carbone. Ce qui est spécial chez moi : Mes fibres sont déjà imprégnées de résine. Cela garantit que seule la quantité nécessaire de résine est présente dans le tissu de fibres et qu'elle est répartie uniformément. On peut imaginer le carbone de cette manière : Le carbone est toujours composé de 2 composants, d'où le nom de matériau composite. Un composant est le tissu, qui est composé de milliers et plus de fibres de carbone individuelles, qui sont d'abord tissées en brins, puis en nattes. Ici, on peut varier avec le type de tissage et l'épaisseur des brins individuels, ce qui est important pour l'apparence future ainsi que la résistance du matériau.

Ces nattes sont actuellement encore très flexibles, presque comme un pull-over épais ou une veste fine, mais très stables dans la direction de traction des fibres individuelles. Les fibres de carbone font partie des types de fibres les plus solides et les plus légers, mais aussi les plus chers par rapport à la fibre de verre ou au Kevlar. C'est pourquoi elles sont toujours préférées lorsque les pièces sont soumises à des contraintes mécaniques et que le poids est crucial, comme c'est le cas en Formule 1 ou en MotoGP. Ces fibres doivent maintenant être combinées avec une résine qui permet une forme tridimensionnelle ultérieure.

Il existe différentes résines, selon l'application et les exigences. Ainsi, un réservoir nécessite une résine qui est imperméable et chimiquement résistante, tandis qu'un pare-chaleur d'échappement ou un sabot moteur nécessite une résine qui peut résister à des températures beaucoup plus élevées. Comme la résine est relativement lourde et commence à détourner la charge mécanique des fibres beaucoup plus stables si le volume est trop important, on peut dire comme règle générale que la quantité optimale de résine est autant que nécessaire, mais aussi peu que possible. Atteindre cet optimum de manière constante dans la production est l'un des aspects les plus difficiles et déterminant pour la qualité ultérieure des pièces.

L'entreprise Ilmberger prend de nombreuses mesures pour y parvenir. Comme matière première, seul le prepreg est utilisé, la résine étant appliquée uniformément par un spécialiste en Italie dans un bain d'immersion et avec un rouleau, puis pressée en plusieurs étapes.

Des analyses et contrôles continus dans leur propre laboratoire sur place permettent une qualité constante. Grâce à une stratégie spéciale de transport et de stockage jusqu'à leur propre usine de production en Bosnie, il est garanti que le matériau se comporte de manière uniforme tout au long de l'année, de sorte que les fluctuations saisonnières dues à la température et à l'humidité de l'air peuvent être compensées.

Ce prepreg sert de base pour moi. Pour que je puisse être laminé en plusieurs couches plus tard, des "patches" sont d'abord découpés dans le matériau brut approprié. Ces motifs de coupe permettent de réduire les déchets lors du laminage et donnent une direction claire pour la diagonale du matériau, comme nous le verrons, un autre aspect important, tant pour la stabilité que pour l'esthétique sur la moto finie. La découpe des patches est réalisée par un plotter Zünd ultramoderne, qui fonctionne entièrement automatiquement et me découpe avec une précision maximale dans la forme que j'aurai plus tard en tant que pièce.

.jpg)

Un algorithme de nesting sophistiqué garantit que le moins de matériau possible est gaspillé et que mes fibres sont toujours orientées dans le même angle. Pour chaque pièce, plusieurs couches de patches sont découpées, qui peuvent ensuite être laminées dans différentes directions diagonales. Un petit mais très important détail pour la stabilité ultérieure, car une couche ne peut être stable que dans deux directions, chacune décalée de 90°.

Du tissu plat à la forme 3D complexe : Laminage avec doigté

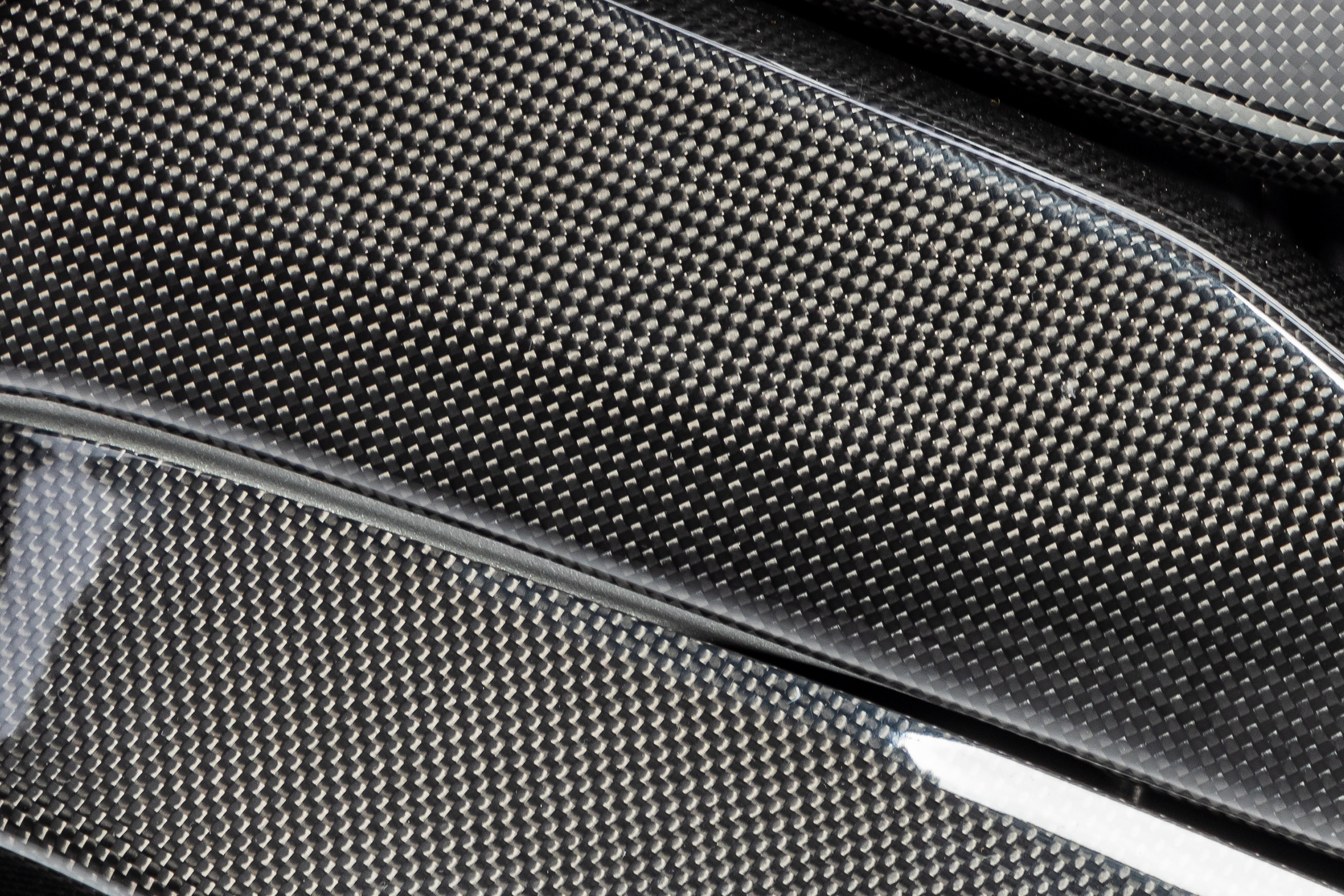

Après avoir été découpé, je passe au laminage. Une étape où le travail manuel est encore nécessaire et chaque pièce devient une œuvre de manufacture. Sans aucun doute, je peux dire que c'est l'étape la plus exigeante et la plus artisanale de mon voyage. Plusieurs couches de moi sont placées par des mains expérimentées dans un moule négatif en aluminium usiné par CNC. Les experts veillent à ce que mes couches individuelles soient positionnées avec précision et que des renforts locaux soient intégrés – ainsi, j'obtiens l'équilibre parfait entre stabilité et légèreté. Le défi : transformer mon tissu bidimensionnel en une forme tridimensionnelle. Chaque coin, chaque courbe doit être ajusté de manière à ce que je ne me soulève pas ou ne me déforme pas.

.jpg)

Quiconque a déjà essayé de poser un film a une idée de ce que cela signifie. Mes nattes de prepreg ne peuvent pas être étirées ou étendues avec un sèche-cheveux, car cela se verrait immédiatement dans la structure ultérieure de la pièce finie. De plus, les différentes nattes adhèrent immédiatement les unes aux autres, car la résine est collante à température ambiante. Pour les pièces grandes et complexes comme un sabot moteur, le laminage prend généralement plusieurs heures. Le poste de travail est soumis à des réglementations strictes pour éviter que des grains de poussière ne s'incrustent entre mes fibres.

Plaisir sous vide : Sous pression dans le sac

Maintenant, ça devient excitant : Je suis emballé avec le moule dans un sac en plastique spécial avec une valve de dépression. Un vide m'aspire fermement dans le moule et élimine même les plus petites inclusions d'air. C'est extrêmement important pour mes propriétés mécaniques ultérieures, car c'est ainsi que je deviens particulièrement stable et sans défaut. De plus, je ne bouge pas d'un millimètre lors des manipulations ultérieures – tout reste exactement à sa place.

Cure thermique en autoclave : Mon durcissement dans des conditions extrêmes

Maintenant, l'autoclave m'attend – un four sous pression où je durcis à haute température et sous pression. Pendant ce processus, un voile absorbant, qui se trouve avec moi dans le sac sous vide, veille à ce que l'excès de résine soit pressé et absorbé. Ainsi, la stabilité est encore augmentée et mon poids encore réduit. Une véritable cure de sueur. Après le durcissement, je suis retiré du moule avec beaucoup de doigté.

.jpg)

Surtout pour les pièces avec des contre-dépouilles complexes, c'est un véritable défi, car j'adore coller dans le moule et je ne dois en aucun cas subir de fissure.

Premier contrôle de qualité : Seuls les meilleurs passent à l'étape suivante

Maintenant que l'on peut enfin voir ce que je vais devenir, le premier test rigoureux commence déjà. Je suis déjà examiné de près : Suis-je correctement durci ? Toutes les couches sont-elles laminées sans défaut ? Y a-t-il des inclusions d'air ou d'autres défauts ? Si oui, je dois malheureusement être écarté – seules les meilleures pièces passent à l'étape suivante.

Découpe précise : Le robot prend le relais

Maintenant, la haute technologie entre en jeu : Un bras robotisé découpe mes bords et mes futurs trous avec une précision maximale. Cela ressemble à une visite chez le dentiste. Mais ainsi, nous avons toujours le même aspect, et je suis prêt pour les étapes suivantes. On pourrait déjà me libérer dans la nature, ce qui arrive malheureusement souvent. Mais ainsi exposé au soleil et aux intempéries, ma vie serait courte et douloureuse... La lumière UV endommagerait la résine et je jaunirais et ma surface deviendrait rapidement cassante. En peu de temps, je vieillirais et deviendrais faible. Mais heureusement, il existe ici des moyens de me garder stable et frais.

Préparation au montage : Supports et clips pour un ajustement parfait

Mais avant d'être protégé, mes côtés intérieurs reçoivent des supports et des clips collés. Ceux-ci garantissent que je peux être monté parfaitement sur la moto plus tard. Des gabarits de collage spécialement conçus garantissent une précision maximale et un ajustement parfait de tous les clips afin que nous nous adaptions tous aussi bien à ta moto.

Exclusif chez Ilmberger : Le revêtement en poudre plastique - la capsule temporelle de la production de carbone

Maintenant, une étape me rend immortel : Je reçois un revêtement en poudre plastique sur tous les côtés, bords et trous. Cette couche est plus épaisse et plus résistante que le vernis transparent conventionnel et me protège de manière optimale contre les influences environnementales, les rayons UV et les contraintes mécaniques. En même temps, elle renforce l'effet de profondeur optique de ma structure en carbone et garantit que je ne vieillis pratiquement plus. Une petite étape dans la production, mais un saut gigantesque dans la qualité des pièces. Cette étape n'est pas techniquement simple et a nécessité des années pour être appliquée en série.

En même temps, tu peux me reconnaître, ainsi que d'autres pièces Ilmberger, grâce à notre surface intérieure lisse. Pour presque toutes les pièces en carbone, l'intérieur reste brut, tu le sens directement avec ton doigt, cela va presque dans le sens du papier de verre. Ma surface est également belle et lisse à l'intérieur, une différence que tu peux sentir. Comme la poudre est blanche lors de l'application, nous sommes également sûrs qu'aucun endroit n'est accidentellement oublié. Ce n'est que lorsque je suis tout blanc que la poudre est cuite et que ma surface est scellée.

.jpg)

Le final : Le vernis pour un brillant parfait ou un mat élégant

Maintenant, je suis recouvert de vernis – brillant ou satiné selon le souhait. Cette étape est purement esthétique et me fait briller particulièrement. Le revêtement en poudre comme apprêt garantit que ma surface est particulièrement lisse et soyeuse. Si l'on appliquait le vernis directement sur ma surface brute, cela entraînerait des problèmes avec des solutions inesthétiques. Le vernis se répandrait dans les pores de ma surface brute, ce qui se traduirait par une peau d'orange inesthétique. De nombreux fabricants résolvent le problème par plusieurs couches de vernis de plus en plus épaisses, mais cela me ferait perdre mon poids léger et je deviendrais lourd. De plus, un vernis n'est jamais 100 % transparent, de sorte que ma belle structure en carbone devient de plus en plus trouble avec l'épaisseur croissante de la couche. Cela se voit particulièrement au soleil, où je parais alors presque un peu laiteux. Comme si tu appliquais trop de crème solaire sur ta peau. Heureusement, chez Ilmberger, ce problème a été résolu à la racine avec le revêtement en plastique, de sorte que je reste léger et cristallin même sous le soleil le plus intense.

Mes collègues laqués mats sont peints dans le même mat que les pièces originales Ducati. Cela te permet de les combiner parfaitement avec les pièces OEM Ducati et Ducati Performance. Comme les pièces originales sont également découpées sur le même plotter, nous sommes également sûrs que les diagonales et nos pièces Ilmberger s'intègrent parfaitement aux pièces en carbone originales.

Cependant, je suis une pièce en carbone brillante, donc je suis à nouveau poli à la main dans la dernière étape. On pourrait aussi dire que je reçois la touche finale, pour une esthétique absolument parfaite.

Un dernier contrôle : Seule la perfection quitte Ilmberger

Après avoir parcouru ce long et difficile chemin, je suis soumis à un contrôle final approfondi. Chaque détail est vérifié : surface, ajustement, stabilité et esthétique. Ce n'est que si je suis impeccable dans tous les domaines que je peux quitter l'usine de production et me réjouir de ma nouvelle vie sur la moto – prêt à répondre aux exigences les plus élevées.