L'art du développement sur mesure du carbone chez Ilmberger - Pourquoi la véritable qualité commence avant la production proprement dite.

Ilmberger Carbon mise sur le développement autonome plutôt que sur des solutions copiées pour la fabrication de composants de moto. Ce processus complexe garantit un ajustement parfait, une élégance visuelle et une précision technique – des valeurs qui distinguent l'entreprise depuis plus de 40 ans.

Scan de précision comme fondement

Chaque projet commence par le scan 3D haute résolution de la moto d'origine à l'aide d'un Zeiss t-Scan Hawk de 2ème génération, leader du secteur. Jusqu'à 3 000 points adhésifs par moto capturent chaque contour avec une précision millimétrique avant que les pièces pertinentes ne soient démontées. Un deuxième scan documente maintenant les points de fixation exposés et les structures cachées, qui sont cruciales pour le montage ultérieur.

Après avoir capturé la moto dans son ensemble, les pièces individuelles sont également capturées comme référence. Rien que cette première étape prend souvent plusieurs jours. Malgré la pression temporelle souvent élevée, il est nécessaire de prendre le temps et le soin requis pour obtenir la meilleure base possible pour le développement ultérieur.

Du scan à la feuille de route numérique

Les fichiers STL générés servent de modèle spatial tridimensionnel, mais ne fournissent pas de données de construction directes. On parle également d'un soi-disant nuage de points, qui est intuitivement compréhensible pour l'œil humain, mais à peine utilisable pour une machine. Les ingénieurs d'Ilmberger utilisent cette référence optique pour développer chaque pièce en carbone de manière nouvelle – un choix délibéré contre la simple copie de formes existantes. On peut le comparer à une peinture par numéros tridimensionnelle, à la différence que les pièces sont modifiées et ajustées lors du traçage. Dans le système CAO, des conceptions sur mesure sont ainsi créées, spécifiquement adaptées aux profils de charge et à l'esthétique respectifs.

Prototypage rapide et vérifications d'ajustement

Les imprimantes 3D internes produisent des prototypes qui sont testés sur le véhicule d'origine. Cette étape permet des ajustements fins et amène le modèle numérique pour la première fois dans le monde réel – un avantage décisif par rapport aux solutions standard. Le modèle imprimé est souvent ajusté parallèlement au jumeau numérique et perfectionné directement sur la moto. Ce n'est que lorsque la forme, la fonctionnalité et l'esthétique harmonisent parfaitement que le développement de l'outil proprement dit commence.

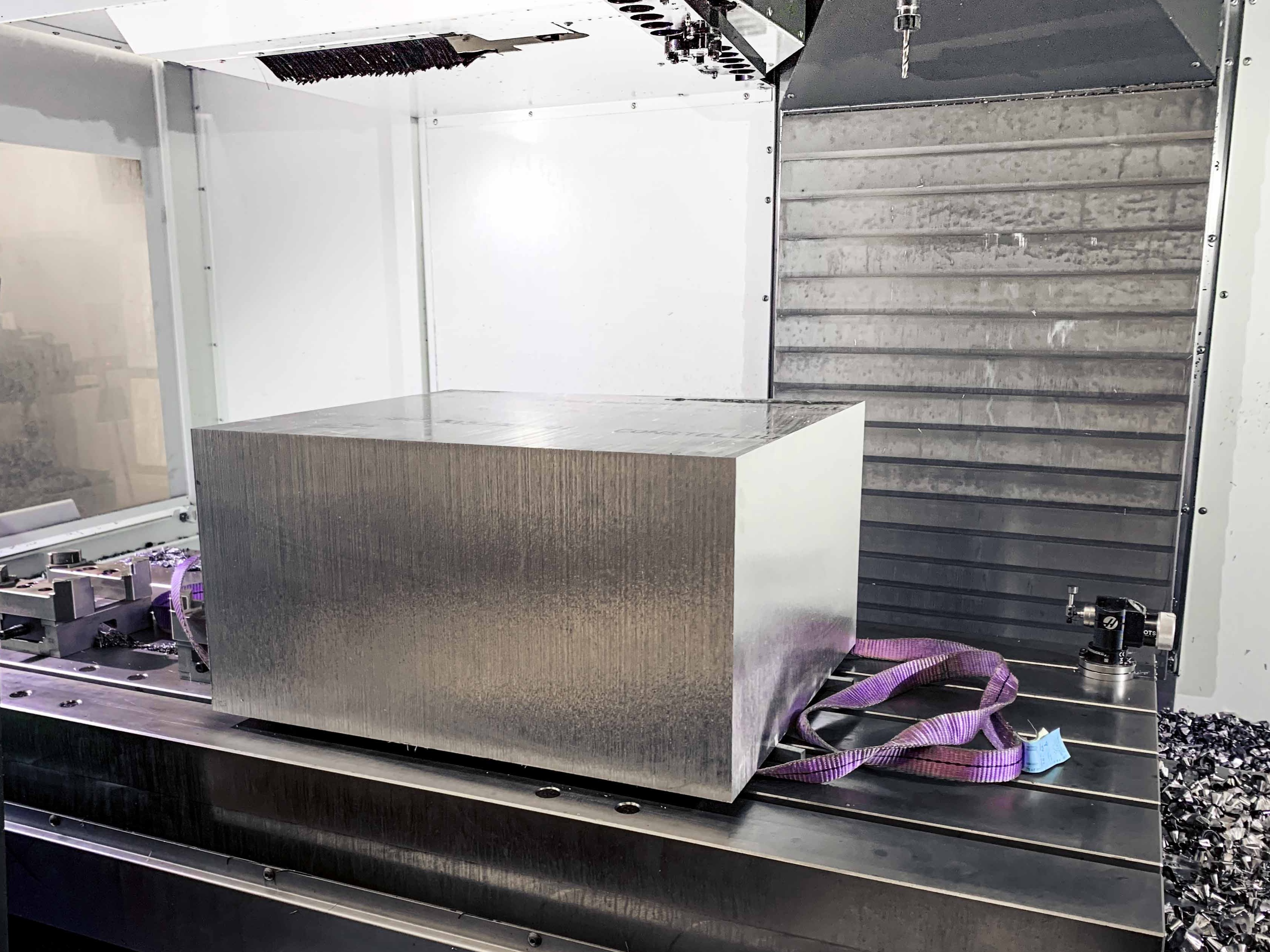

Fabrication de formes de haute précision

Les données des pièces virtuellement optimisées sont mises en œuvre dans des fraiseuses CNC à 5 axes. Une collaboration étroite avec des partenaires spécialisés est essentielle : chaque moule en aluminium est créé avec une précision au centième de millimètre. Ce travail de précision constitue la base de pièces en carbone ultérieures parfaites avec un ajustement parfait.

Chef-d'œuvre artisanal : conception de patrons de coupe

Après le développement de la forme et donc du premier outil, le développement du modèle proprement dit commence. Des techniciens expérimentés développent maintenant la disposition des fibres à la main sur le prototype physique. Les couches de carbone diagonales sont positionnées avec une précision millimétrique avant que les patrons de coupe numérisés ne contrôlent plus tard le traceur. Cette interaction entre le travail manuel et la technologie numérique assure l'esthétique caractéristique d'Ilmberger avec une efficacité maximale des matériaux.

Les autres outils souvent oubliés

Les fixations sur les motos deviennent de plus en plus compliquées. Là où il y a quelques années, des vis simples étaient utilisées, aujourd'hui, des connecteurs et des crochets sont utilisés. Cela permet un montage visuellement attrayant avec des points de montage à peine visibles, mais augmente considérablement la complexité d'une pièce en carbone. Beaucoup des supports nécessaires ne peuvent pas être directement laminés en carbone, mais doivent être collés en tant que supports séparés dans la pièce en carbone. Lors du premier modèle original, cela se fait à la main, l'ajustement est effectué directement sur la moto et est doublement sécurisé avec le scanner. Sur la base de ce modèle original, également connu sous le nom de Master-Sample, des outils et des fixations pour le collage sont maintenant fabriqués. Dans la production ultérieure, les pièces en carbone et les supports peuvent ainsi être collés ensemble avec précision.

Assurance qualité au plus haut niveau

Après le développement des pièces et des outils, les pièces doivent être testées en pratique. Ilmberger Carbon s'appuie sur un processus de test pratique en plusieurs étapes pour l'assurance qualité de ses pièces en carbone. Chaque nouvelle pièce est d'abord testée par des employés expérimentés sur un terrain fermé ou directement sur la piste de course dans des conditions extrêmes. Ces tests dans des conditions réelles garantissent que l'ajustement, la fonctionnalité et la durabilité répondent aux exigences élevées d'Ilmberger. Ce n'est que lorsqu'une pièce en carbone réussit ces tests intensifs que l'étape suivante commence : la certification par des instituts de test indépendants.

Un élément central de l'assurance qualité est la collaboration avec le TÜV. Ilmberger Carbon a été le premier fabricant à obtenir une ABE (Autorisation Générale d'Exploitation) et une certification TÜV pour les pièces en carbone sur le marché allemand. Pour l'homologation, les pièces sont testées selon des critères stricts de sécurité, de stabilité et de traitement. Le TÜV contrôle l'installation correcte sur le véhicule, documente le montage avec des photos et vérifie tous les aspects de sécurité. Ce n'est que lorsque toutes les exigences sont remplies qu'une ABE est délivrée. Cela permet d'utiliser la pièce sans inscription supplémentaire dans les papiers du véhicule – le rapport doit simplement être emporté avec soi. Le standard d'or dans l'homologation des pièces pour la circulation routière.

Parallèlement à l'examen technique, Ilmberger crée tous les documents nécessaires tels que les instructions de montage. Ceux-ci sont conçus de manière à permettre une installation simple et compréhensible – sans outil spécial. Cela garantit que même les bricoleurs moins expérimentés peuvent monter facilement les pièces en carbone de haute qualité.

Référence en matière d'innovation, d'esthétique et de durabilité

Ilmberger Carbon a toujours été synonyme d'innovation et établit des normes dans le développement et la fabrication de pièces en carbone pour motos. L'entreprise choisit délibérément la voie complexe du développement autonome pour non seulement atteindre un ajustement parfait et une esthétique exceptionnelle, mais aussi maximiser la durée de vie de ses produits. Chaque pièce est conçue pour résister aux contraintes de la vie quotidienne et aux défis de la piste de course. La fabrication spéciale en autoclave, le revêtement plastique de haute qualité et le traitement précis garantissent une robustesse exceptionnelle et une protection contre les influences environnementales.

Un autre objectif central d'Ilmberger est la facilité de montage des pièces en carbone. Les conceptions sont conçues de manière à pouvoir être montées sur les points de fixation d'origine – généralement sans aucun outil spécial. Cela permet non seulement une mise à niveau rapide et simple, mais garantit également que les pièces peuvent être retirées à tout moment sans laisser de traces.

Ilmberger Carbon reste ainsi un pionnier dans le secteur : avec un travail de développement sans compromis, une qualité sans compromis et un accent clair sur la durabilité, l'esthétique et la convivialité, l'entreprise établit des normes auxquelles les autres doivent se mesurer.

Grâce au contrôle total de chaque étape de développement et de production, des pièces en carbone sont créées qui établissent de nouvelles normes en termes de forme, de fonction et de durabilité – fabriquées par Ilmberger, pour les passionnés de moto qui n'acceptent aucun compromis.