Mijn Leven als Carbondeel: Mijn Ontstaansgeschiedenis bij Ilmberger

Ik ben een carbondeel en ik neem je vandaag mee op mijn reis door de productie bij Ilmberger Carbon. Ik laat je zien hoe uit een onopvallende rol prepreg-carbon een afgewerkt carbondeel wordt.

Mijn Oorsprong: Van Prepreg-Ruwe Vorm tot Maatgesneden Uitsnede

Alles begint met mij als onopvallend stuk prepreg-carbon. Het bijzondere aan mij: Mijn vezels zijn al met hars voorgeïmpregneerd. Hierdoor wordt ervoor gezorgd dat alleen de noodzakelijke hoeveelheid hars in het vezelweefsel zit en dit gelijkmatig verdeeld is. Je kunt het je zo voorstellen met carbon: Carbon bestaat altijd uit 2 componenten, vandaar ook de naam composietmateriaal. Een component is het weefsel, dat bestaat uit duizenden en nog meer afzonderlijke carbonvezels, die eerst tot strengen en later tot matten worden geweven. Hierbij kan met de weeftechniek en de sterkte van de afzonderlijke strengen worden gevarieerd, wat belangrijk is voor het latere uiterlijk, evenals de sterkte van het materiaal.

Deze matten zijn momenteel nog zeer flexibel, bijna als een sterke trui of een dunne jas, maar zeer stabiel in de trekrichting van de afzonderlijke vezels. Carbonvezels behoren hierbij tot de sterkste en lichtste, maar ook duurste vezeltypen in vergelijking met glasvezel of Kevlar. Daarom worden ze altijd geprefereerd wanneer onderdelen mechanisch belast worden en het gewicht doorslaggevend is, zoals bijvoorbeeld in de Formule 1 of de MotoGp het geval is. Deze vezels moeten nu met een hars worden verbonden, wat een latere driedimensionale vorm pas mogelijk maakt.

Er zijn verschillende harsen, afhankelijk van de toepassing en vereisten. Zo heeft een tank een hars nodig dat ondoordringbaar en chemisch bestendig is, terwijl een uitlaatwarmtebescherming of een motorspoiler een hars nodig heeft dat aanzienlijk hogere temperaturen kan weerstaan. Omdat hars relatief zwaar is en bij een te groot volume begint mechanische belasting van de aanzienlijk stabielere vezels weg te nemen, kan men als vuistregel zeggen dat de optimale hoeveelheid hars zoveel als nodig, maar zo weinig als mogelijk is. Dit optimum constant in de productie bereiken is een van de moeilijkste aspecten en bepalend voor de latere kwaliteit van de onderdelen.

Het bedrijf Ilmberger onderneemt hier veel stappen om dit mogelijk te maken. Als grondstof wordt uitsluitend prepreg gebruikt, hierbij wordt het hars direct bij de specialist in Italië in een dompelbad en met een rol gelijkmatig aangebracht en vervolgens in meerdere stappen uitgeperst.

Doorlopende analyses en controles in het eigen laboratorium daar zorgen voor constante kwaliteit. Door een speciale transport- en opslagstrategie tot aan de eigen productiefaciliteit in Bosnië wordt ervoor gezorgd dat het materiaal het hele jaar door gelijk gedraagt, zodat seizoensgebonden schommelingen door temperatuur en luchtvochtigheid kunnen worden gecompenseerd.

Dit prepreg dient als basis voor mij. Zodat ik later in meerdere lagen kan worden gelamineerd, worden eerst uit het juiste ruwe materiaal zogenaamde patches uitgesneden. Deze snijpatronen zorgen voor minder restmateriaal bij het lamineren en geven een duidelijke richting voor de diagonaal van het materiaal, zoals we zullen zien, een ander belangrijk aspect, zowel voor de stabiliteit als voor de optiek op de afgewerkte motorfiets. Het snijden van de patches wordt gedaan door een ultramoderne Zündplotter, die volledig automatisch werkt en mij met de hoogste precisie in de vorm snijdt die ik later als onderdeel zal hebben.

.jpg)

Een uitgekiend nesting-algoritme zorgt ervoor dat zo min mogelijk materiaal wordt verspild en mijn vezels altijd in dezelfde hoek liggen. Hierbij worden voor elk onderdeel meerdere lagen patches gesneden, die dan in verschillende diagonale richtingen kunnen worden gelamineerd. Een klein maar zeer belangrijk detail voor de latere stabiliteit, omdat een laag slechts in twee, respectievelijk 90° ten opzichte van elkaar verschoven richtingen stabiel kan zijn.

Van Plat Weefsel naar Complexe 3D-Vorm: Lamineren met Fingerspitzengefühl

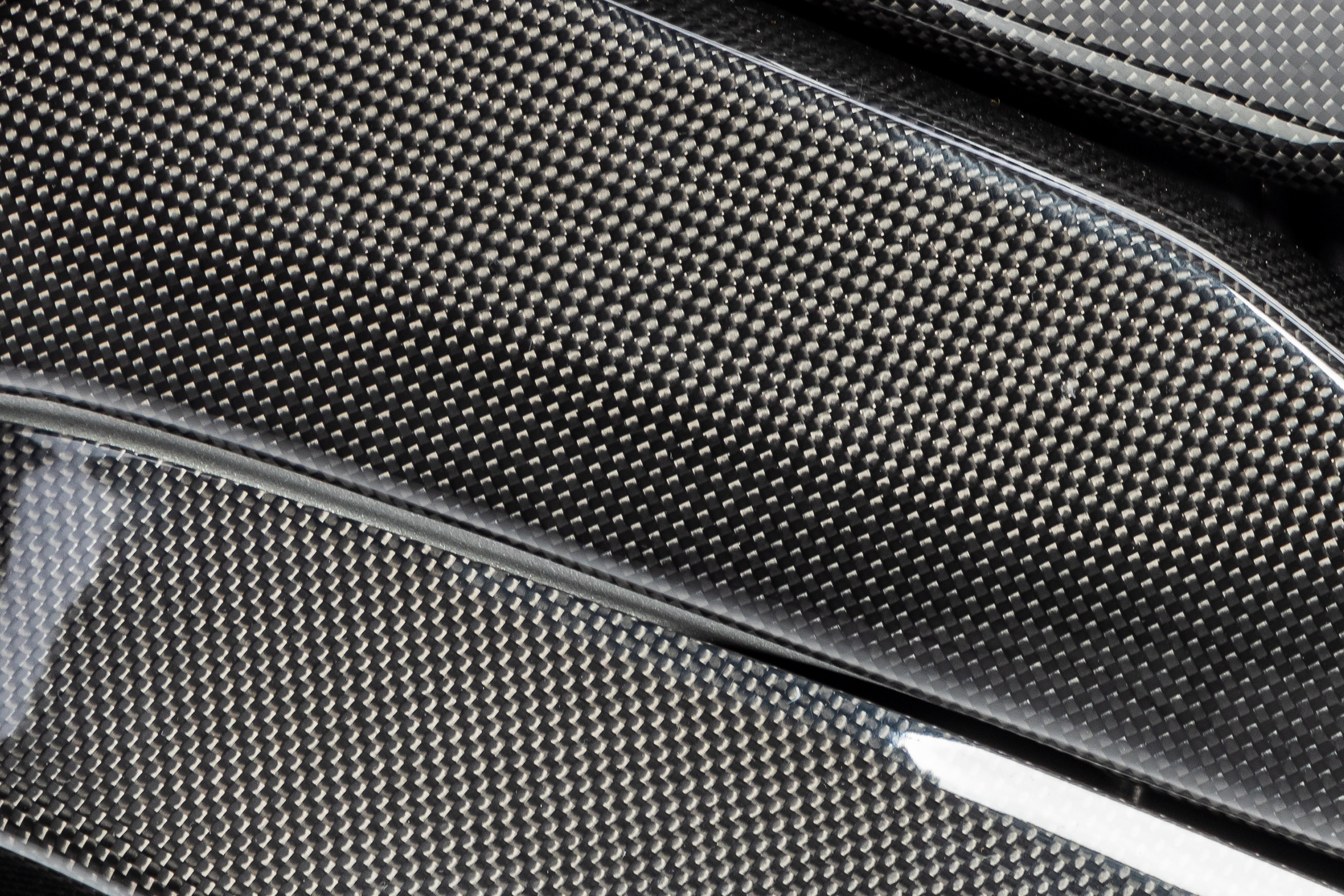

Nadat ik ben uitgesneden, gaat het lamineren beginnen. Een stap waarbij nog echt handwerk wordt verricht en elk onderdeel tot een manufactuurwerk maakt. Zonder twijfel kan ik zeggen dat dit de meest tijdrovende en ambachtelijk veeleisende stap van mijn reis is. Meerdere lagen van mij worden door ervaren handen in een CNC-gefreesde aluminium-negatiefvorm gelegd. Daarbij letten de vakmensen erop dat mijn afzonderlijke lagen exact worden gepositioneerd en lokale versterkingen zijn verwerkt – zo krijg ik de perfecte balans tussen stabiliteit en lichtheid. De uitdaging: Van mijn tweedimensionale weefsel wordt een driedimensionale vorm gemaakt. Elke hoek, elke ronding moet zo worden aangepast dat ik niet opbolt of vervorm.

.jpg)

Iedereen die ooit heeft geprobeerd iets te foliëren heeft een idee wat dit betekent. Mijn prepregmatten kunnen daarbij niet worden getrokken of met een föhn worden uitgerekt, omdat je dit meteen in de latere structuur op het afgewerkte deel zou zien. Ook kleven de verschillende matten onmiddellijk aan elkaar, omdat het hars bij kamertemperatuur kleverig is. Voor grote en complexe delen zoals een motorspoiler duurt het lamineren daarom meestal meerdere uren. Daarbij is de werkplek onderworpen aan strenge voorschriften, zodat er geen stofdeeltje tussen mijn vezels kan nestelen.

Vacuümplezier: In de Zak Onder Druk

Nu wordt het spannend: Ik word samen met de vorm in een speciale kunststofzak met onderdrukventiel verpakt. Een vacuüm zuigt mij stevig in de vorm en onttrekt zelfs de kleinste luchtinsluitingen. Dit is uiterst belangrijk voor mijn latere mechanische eigenschappen, want alleen zo word ik bijzonder stabiel en foutloos. Bovendien verschuif ik bij verdere hantering geen millimeter – alles blijft exact op zijn plaats.

Hittekuur in de Autoclaaf: Mijn Uitharding onder Extreme Omstandigheden

Nu wacht de autoclaaf op mij – een overdrukoven, waarin ik bij hoge temperatuur en onder druk uithard. Tijdens dit proces zorgt een absorberend vlies, dat samen met mij in de vacuümzak zit, ervoor dat overtollig hars wordt uitgeperst en opgezogen. Zo wordt de stabiliteit nogmaals verhoogd en mijn gewicht nogmaals verminderd. Een echte zweetkuur. Na het uitharden word ik met veel fingerspitzengefühl uit de vorm gehaald.

.jpg)

Vooral bij onderdelen met complexe ondersnijdingen is dat een echte uitdaging, want ik hou ervan in de vorm te kleven, maar mag absoluut geen barst krijgen.

Eerste Kwaliteitscontrole: Alleen de Besten Gaan Verder

Nu men eindelijk kan zien wat ik wil worden, begint al de eerste strenge test. Al nu word ik nauwkeurig onderzocht: Ben ik correct uitgehard? Zijn alle lagen foutloos gelamineerd? Zijn er luchtinsluitingen of andere gebreken? Zo ja, dan moet ik helaas worden uitgesorteerd – alleen de beste onderdelen halen de volgende ronde.

Precieze Uitsnede: De Robot Neemt het Over

Nu komt hightech in actie: Een robotarm snijdt mijn randen en latere gaten met de hoogste precisie. Het voelt als bij de tandarts. Maar zo zien we er altijd hetzelfde uit, en ben ik klaar voor de volgende stappen. Men zou me al in het wild kunnen loslaten, wat helaas ook vaak gebeurt. Maar zo onbeschermd tegen zon en weersinvloeden, zou mijn leven slechts kort en pijnlijk zijn... Het UV-licht zou het hars beschadigen en ik zou vergelen en mijn oppervlak zou snel broos worden. Binnen korte tijd zou ik sterk verouderen en zwak worden. Maar gelukkig zijn er hier mogelijkheden om mij stabiel en fris te houden.

Montagevoorbereiding: Bevestigingen en Clips voor Perfecte Pasvorm

Voordat ik echter beschermd word, krijgen mijn binnenzijden bevestigingen en clips opgeplakt. Deze zorgen ervoor dat ik later perfect op de motorfiets gemonteerd kan worden. Speciaal vervaardigde lijmmallen garanderen daarbij de hoogste precisie en pasvorm van alle clips zodat we ook allemaal even goed op jouw motorfiets passen.

Exclusief bij Ilmberger: De Kunststofpoedercoating - de Tijdcapsule van de Carbonproductie

Nu volgt een stap die mij onsterfelijk maakt: Ik krijg een kunststofpoedercoating op alle zijden, randen en boorgaten. Deze laag is dikker en duurzamer dan conventionele blanke lak en beschermt mij optimaal tegen omgevingsinvloeden, UV-licht en mechanische belasting. Tegelijkertijd versterkt het het optische diepte-effect van mijn carbonstructuur en zorgt ervoor dat ik praktisch niet meer verouder. Een kleine stap in de productie, maar een gigantische sprong in de kwaliteit van de onderdelen. Deze stap is technisch niet eenvoudig en heeft jaren geduurd voordat hij in serie kon worden toegepast.

Tegelijkertijd kun je mij en andere Ilmberger-onderdelen daardoor herkennen aan ons gladde binnenoppervlak. Bij bijna alle carbononderdelen blijft de binnenkant ruw, je voelt dat direct met je vinger, dat gaat bijna richting schuurpapier. Mijn oppervlak is ook aan de binnenkant mooi glad, een verschil dat je kunt voelen. Omdat het poeder bij het aanbrengen wit is, zijn we ook heel zeker dat er geen plek per ongeluk over het hoofd wordt gezien. Pas als ik sneeuwwit ben, wordt het poeder ingebrand en mijn oppervlak verzegeld.

.jpg)

Het Finale: De Blanke Lak voor Perfecte Glans of Elegante Mat

Nu word ik nog met blanke lak overgoten – naar wens glanzend of zijdenmat. Deze stap is puur esthetisch van aard en laat mij bijzonder glanzen. De poedercoating als grondlaag zorgt ervoor dat mijn oppervlak bijzonder glad en soepel wordt. Zou men de blanke lak direct op mijn ruwe oppervlak aanbrengen, zou dit tot problemen met lelijke oplossingen leiden. De lak zou zich in de poriën van mijn ruwe oppervlak verspreiden, wat zich in een lelijke sinaasappelhuid zou tonen. Veel fabrikanten lossen het probleem op door meerdere en steeds dikkere lagen lak, maar daardoor verlies ik mijn lichtgewicht en word ik zwaar. Ook is een blanke lak nooit 100% transparant, zodat mijn mooie carbonstructuur met toenemende laagdikte steeds troebeler wordt. Dit toont zich vooral in de zon, daar zie ik er dan bijna een beetje melkachtig uit. Alsof je iets te veel zonnebrandcrème op je huid aanbrengt. Gelukkig kon bij Ilmberger dit probleem met de kunststofcoating bij de wortel worden opgelost, zodat ik licht en ook in de sterkste zon kristalhelder blijf.

Mijn mat gelakte collega's worden in dezelfde mat als de originele Ducati-onderdelen gelakt. Hierdoor kun je deze perfect combineren met Ducati OEM en Ducati Performance-onderdelen. Omdat ook de originele onderdelen op dezelfde plotter worden uitgesneden, zijn we ook heel zeker dat de diagonalen en onze Ilmberger-onderdelen naadloos in de originele carbononderdelen passen.

Ik ben echter een glanzend carbondeel, daarom word ik in de laatste stap nogmaals met de hand gepolijst. Men zou ook kunnen zeggen, ik krijg de laatste hand, voor een absoluut perfecte optiek.

Een Laatste Keuring: Alleen Perfectie Verlaat Ilmberger

Nadat ik deze lange en zware weg heb afgelegd, word ik nogmaals aan een uitgebreide eindcontrole onderworpen. Elk detail wordt gecontroleerd: Oppervlak, pasvorm, stabiliteit en uiterlijk. Alleen als ik in alle opzichten foutloos ben, mag ik de productiefaciliteit verlaten en mij verheugen op mijn nieuwe leven op de motorfiets – klaar om aan de hoogste eisen te voldoen.