De kunst van op maat gemaakte carbonontwikkeling bij Ilmberger - Waarom echte kwaliteit al voor de eigenlijke productie begint.

Ilmberger Carbon richt zich bij de productie van motoronderdelen consequent op eigen ontwikkeling in plaats van op gekopieerde oplossingen. Dit arbeidsintensieve proces garandeert perfecte pasvorm, optische elegantie en technische precisie – waarden die het bedrijf al meer dan 40 jaar kenmerken.

Precisiescannen als basis

Elk project begint met de hoge resolutie 3D-scan van de originele motorfiets met behulp van een toonaangevende Zeiss t-Scan Hawk van de 2e generatie. Tot 3.000 plakpunten per motorfiets leggen elke contour millimeterprecies vast, voordat de relevante onderdelen worden gedemonteerd. Een tweede scan documenteert nu de blootgelegde bevestigingspunten en verborgen structuren, die cruciaal zijn voor de latere montage.

Nadat de motorfiets als geheel is vastgelegd, worden afzonderlijke onderdelen ook als referentie vastgelegd. Alleen deze eerste stap duurt vaak meerdere dagen. Ondanks de vaak hoge tijdsdruk moet hier de benodigde tijd en zorg worden genomen om een zo goed mogelijke uitgangspositie voor de latere ontwikkeling te krijgen.

Van scan naar digitale blauwdruk

De resulterende STL-bestanden dienen als driedimensionaal ruimtemodel, dat echter geen directe constructiegegevens levert. Men spreekt ook van een zogenaamde puntenwolk, die voor het menselijk oog intuïtief waarneembaar, maar voor een machine nauwelijks bruikbaar is. Ilmberger-ingenieurs gebruiken deze optische referentie om elk carbononderdeel opnieuw te ontwikkelen – een bewuste keuze tegen het eenvoudig kopiëren van bestaande vormen. Men kan het zich voorstellen als een driedimensionaal schilderen op nummer, alleen met het verschil dat de onderdelen bij het natekenen direct worden veranderd en aangepast. In het CAD-systeem ontstaan zo op maat gemaakte ontwerpen, die specifiek zijn afgestemd op de respectieve belastingprofielen en esthetiek.

Rapid Prototyping en pasvormcontroles

Eigen 3D-printers produceren prototypes, die op het originele voertuig worden getest. Deze stap maakt fijnafstellingen mogelijk en brengt het digitale model voor het eerst in de echte wereld – een beslissend voordeel ten opzichte van standaardoplossingen. Het geprinte model wordt vaak parallel aan de digitale tweeling aangepast en direct op de motorfiets geperfectioneerd. Pas wanneer vorm, functionaliteit en uiterlijk perfect harmoniseren, begint de eigenlijke gereedschapsontwikkeling.

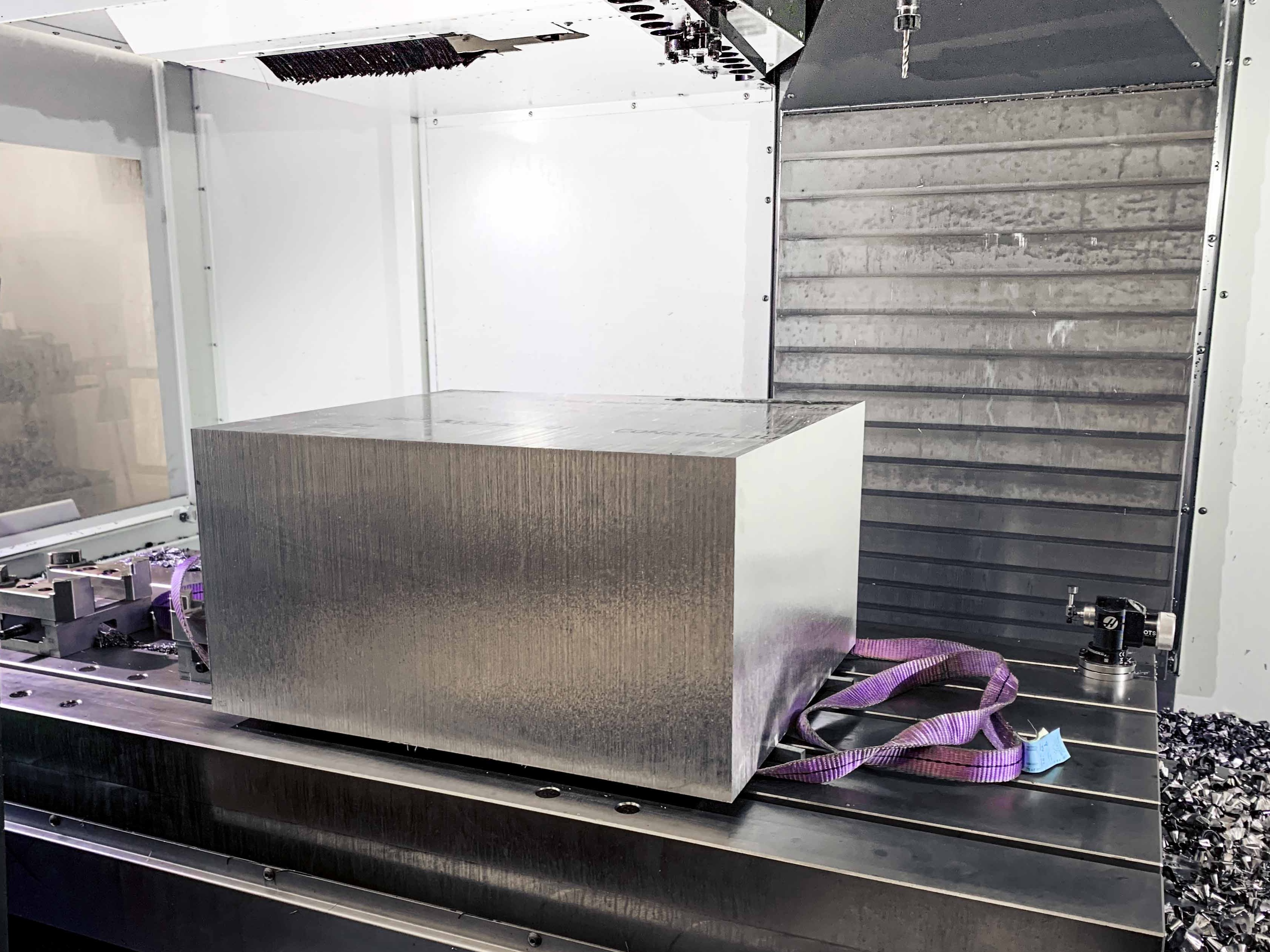

Hoogprecisie vormgeving

De virtueel geoptimaliseerde onderdeelgegevens worden omgezet in 5-assige CNC-frezen. Hierbij wordt nauw samengewerkt met gespecialiseerde partners: elke aluminiumvorm ontstaat met een nauwkeurigheid in het honderdste millimeter bereik. Dit precisiewerk vormt de basis voor later foutloze carbononderdelen met perfecte pasvorm.

Ambachtelijk meesterschap: patroonontwerp

Nadat de vorm en daarmee het eerste gereedschap is ontwikkeld, gaat het nu naar de ontwikkeling van het eigenlijke model. Ervaren technici ontwikkelen nu de vezelindeling met de hand op het fysieke prototype. De diagonaal verlopende carbonlagen worden millimeterprecies gepositioneerd, voordat gedigitaliseerde patronen later de plotter aansturen. Deze combinatie van handwerk en digitale technologie verzekert de kenmerkende Ilmberger-look bij maximale materiaalefficiëntie.

De vaak vergeten andere gereedschappen

De bevestigingen aan de motorfietsen worden steeds ingewikkelder. Waar enkele jaren geleden eenvoudige schroeven werden gebruikt, worden tegenwoordig stekkers en haken gebruikt. Dit maakt een optisch aantrekkelijke montage met nauwelijks zichtbare montagepunten mogelijk, maar verhoogt de complexiteit van een carbononderdeel enorm. Veel van de benodigde houders kunnen niet direct in carbon worden gelamineerd, maar moeten als aparte houders in het carbononderdeel worden gelijmd. Bij het eerste oorspronkelijke model gebeurt dit met de hand, de aanpassing vindt direct op de motorfiets plaats en wordt met de scanner dubbel verzekerd. Op basis van dit oorspronkelijke model, ook bekend als Master-Sample, worden nu gereedschappen en houders voor het lijmen vervaardigd. In de latere productie kunnen de carbononderdelen en de houders daarmee exact met elkaar worden verlijmd.

Kwaliteitsborging op het hoogste niveau

Nadat de onderdelen en gereedschappen zijn ontwikkeld, moeten de onderdelen in de praktijk worden getest. Ilmberger Carbon vertrouwt bij de kwaliteitsborging van zijn carbononderdelen op een meerstaps, praktijkgericht testproces. Elk nieuw onderdeel wordt eerst door ervaren medewerkers op afgesloten terrein of direct op het circuit onder de zwaarste omstandigheden getest. Deze tests onder reële omstandigheden waarborgen dat pasvorm, functionaliteit en belastbaarheid voldoen aan de hoge eisen van Ilmberger. Pas wanneer een carbononderdeel deze intensieve tests doorstaat, begint de volgende stap: de certificering door onafhankelijke keuringsinstituten.

Een centraal element van de kwaliteitsborging is de samenwerking met de TÜV. Ilmberger Carbon was de eerste fabrikant die voor carbononderdelen een ABE (Algemene Bedrijfsvergunning) en TÜV-certificering voor de Duitse markt ontving. Voor de toelating worden de onderdelen volgens strenge criteria op veiligheid, stabiliteit en verwerking getest. De TÜV controleert de correcte bevestiging aan het voertuig, documenteert de montage met foto's en controleert alle veiligheidsrelevante aspecten. Pas wanneer aan alle eisen is voldaan, wordt een ABE afgegeven. Deze maakt het mogelijk om het onderdeel zonder extra registratie in de voertuigpapieren te gebruiken – het rapport moet slechts worden meegenomen. De gouden standaard in de toelating van onderdelen voor het wegverkeer.

Parallel aan de technische controle ontstaan bij Ilmberger alle benodigde documenten zoals montagehandleidingen. Deze zijn zo ontworpen dat ze een eenvoudige, begrijpelijke installatie mogelijk maken – geheel zonder speciaal gereedschap. Zo wordt ervoor gezorgd dat ook minder ervaren monteurs de hoogwaardige carbononderdelen probleemloos kunnen monteren.

Maatstaf voor innovatie, esthetiek en duurzaamheid

Ilmberger Carbon staat van oudsher voor innovatie en zet maatstaven in de ontwikkeling en productie van carbononderdelen voor motorfietsen. Het bedrijf kiest bewust de arbeidsintensieve weg van eigen ontwikkeling, om niet alleen een perfecte pasvorm en uitzonderlijke esthetiek te bereiken, maar ook de levensduur van zijn producten te maximaliseren. Elk onderdeel is zo ontworpen dat het zowel de belastingen van het dagelijks leven als de uitdagingen op het circuit aankan. De speciale productie in de autoclaaf, de hoogwaardige kunststofcoating en de nauwkeurige verwerking zorgen voor een uitzonderlijke robuustheid en bescherming tegen omgevingsinvloeden.

Een ander centraal punt van Ilmberger is de eenvoudige montage van de carbononderdelen. De constructies zijn zo ontworpen dat ze op de originele bevestigingspunten kunnen worden gemonteerd – meestal zonder enig speciaal gereedschap. Dit maakt niet alleen een snelle en ongecompliceerde nabewerking mogelijk, maar garandeert ook dat de onderdelen op elk moment zonder resten weer kunnen worden verwijderd.

Ilmberger Carbon blijft daarmee een pionier in de branche: met compromisloze ontwikkelingswerk, compromisloze kwaliteit en een duidelijke focus op duurzaamheid, esthetiek en gebruiksvriendelijkheid zet het bedrijf standaarden waar anderen aan moeten voldoen.

Door de volledige controle over elke ontwikkelings- en productiestap ontstaan carbononderdelen die in vorm, functie en duurzaamheid nieuwe maatstaven zetten – gemaakt door Ilmberger, voor motorliefhebbers die geen compromissen accepteren.