La mia vita come parte in carbonio: La mia storia di nascita presso Ilmberger

Sono una parte in carbonio e oggi ti porto con me nel mio viaggio attraverso la produzione presso Ilmberger Carbon. Ti mostrerò come da un anonimo rotolo di preimpregnato in carbonio nasce una parte in carbonio finita.

La mia origine: Dal grezzo preimpregnato al taglio su misura

Tutto inizia con me come un anonimo pezzo di preimpregnato in carbonio. La particolarità di me: le mie fibre sono già impregnate di resina. Questo assicura che ci sia solo la quantità necessaria di resina nel tessuto delle fibre e che sia distribuita uniformemente. Si può immaginare il carbonio in questo modo: il carbonio è sempre composto da 2 componenti, da qui il nome materiale composito. Un componente è il tessuto, composto da migliaia e più fibre di carbonio singole, che vengono prima intrecciate in fili e poi in stuoie. Qui si può variare con il tipo di tessitura e lo spessore dei singoli fili, il che è importante per l'aspetto finale e la resistenza del materiale.

Queste stuoie sono attualmente ancora molto flessibili, quasi come un maglione robusto o una giacca sottile, ma molto stabili nella direzione di trazione delle singole fibre. Le fibre di carbonio sono tra le più forti e leggere, ma anche le più costose rispetto alla fibra di vetro o al Kevlar. Pertanto, vengono preferite ogni volta che le parti sono sottoposte a sollecitazioni meccaniche e il peso è cruciale, come nel caso della Formula 1 o della MotoGp. Queste fibre devono ora essere combinate con una resina, che consente una forma tridimensionale successiva.

Esistono diverse resine, a seconda dell'applicazione e dei requisiti. Un serbatoio richiede una resina che sia impermeabile e chimicamente resistente, mentre una protezione dal calore dello scarico o uno spoiler del motore richiede una resina che possa resistere a temperature significativamente più elevate. Poiché la resina è relativamente pesante e inizia a sottrarre carico meccanico dalle fibre molto più stabili se il volume è troppo grande, si può dire come regola generale che la quantità ottimale di resina è tanto quanto necessario, ma il meno possibile. Raggiungere costantemente questo ottimale nella produzione è uno degli aspetti più difficili ed è determinante per la qualità finale dei componenti.

L'azienda Ilmberger compie molti passi per renderlo possibile. Come materia prima viene utilizzato esclusivamente il preimpregnato, in cui la resina viene applicata uniformemente da uno specialista in Italia in una vasca di immersione e con un rullo, e successivamente pressata in più fasi.

Analisi e controlli continui nel laboratorio interno garantiscono una qualità costante. Una strategia speciale di trasporto e stoccaggio fino al proprio impianto di produzione in Bosnia assicura che il materiale si comporti in modo uniforme tutto l'anno, in modo che le fluttuazioni stagionali dovute a temperatura e umidità possano essere compensate.

Questo preimpregnato serve come base per me. Affinché io possa essere laminato in più strati in seguito, vengono prima tagliati i cosiddetti patch dal materiale grezzo corretto. Questi modelli di taglio consentono meno scarti durante la laminazione e danno una direzione chiara per la diagonale del materiale, come vedremo, un altro aspetto importante, sia per la stabilità che per l'estetica sulla moto finita. Il taglio dei patch è affidato a un plotter Zünd all'avanguardia, che lavora completamente automaticamente e mi taglia con la massima precisione nella forma che avrò come componente.

.jpg)

Un algoritmo di nesting sofisticato assicura che venga sprecato il meno materiale possibile e che le mie fibre siano sempre nello stesso angolo. Per ogni componente vengono tagliati più strati di patch, che possono poi essere laminati in diverse direzioni diagonali. Un piccolo ma molto importante dettaglio per la stabilità futura, poiché uno strato può essere stabile solo in due direzioni, ciascuna a 90° l'una dall'altra.

Dal tessuto piatto alla forma 3D complessa: Laminazione con sensibilità

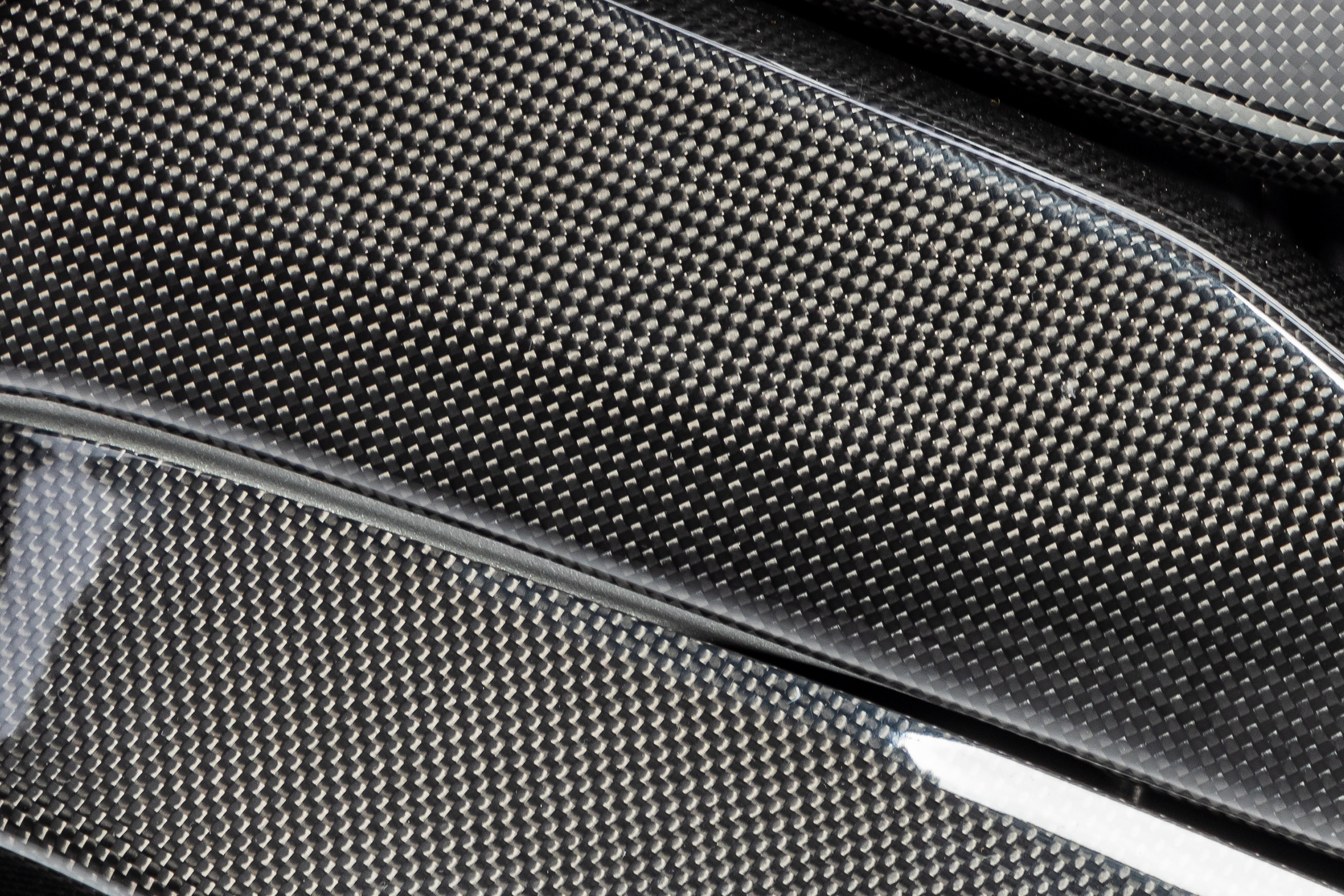

Dopo essere stato tagliato, si passa alla laminazione. Un passaggio in cui si mette ancora mano e ogni parte diventa un'opera di manifattura. Senza dubbio posso dire che questo è il passaggio più laborioso e artigianalmente impegnativo del mio viaggio. Diversi strati di me vengono inseriti da mani esperte in uno stampo negativo in alluminio fresato a CNC. Gli esperti si assicurano che i miei singoli strati siano posizionati esattamente e che siano incorporate rinforzi locali, in modo da ottenere il perfetto equilibrio tra stabilità e leggerezza. La sfida: dal mio tessuto bidimensionale si crea una forma tridimensionale. Ogni angolo, ogni curva deve essere adattata in modo che io non mi sollevi o deformi.

.jpg)

Chiunque abbia mai provato a applicare una pellicola ha un'idea di cosa significhi. Le mie stuoie preimpregnate non possono essere tirate o allungate con un phon, poiché questo si vedrebbe immediatamente nella struttura successiva del pezzo finito. Inoltre, le diverse stuoie aderiscono immediatamente l'una all'altra, poiché la resina è appiccicosa a temperatura ambiente. Per pezzi grandi e complessi come uno spoiler del motore, la laminazione richiede quindi generalmente diverse ore. Il posto di lavoro è soggetto a rigide normative, in modo che nessun granello di polvere possa annidarsi tra le mie fibre.

Divertimento sotto vuoto: Sotto pressione nel sacchetto

Ora diventa emozionante: vengo inserito insieme allo stampo in un sacchetto di plastica speciale con valvola di sottovuoto. Un vuoto mi aspira saldamente nello stampo e rimuove anche le più piccole inclusioni d'aria. Questo è estremamente importante per le mie proprietà meccaniche future, perché solo così sarò particolarmente stabile e privo di difetti. Inoltre, non mi sposto di un millimetro durante la manipolazione successiva: tutto rimane esattamente al suo posto.

Cura termica nell'autoclave: La mia polimerizzazione in condizioni estreme

Ora mi attende l'autoclave: un forno a pressione in cui polimerizzo ad alta temperatura e sotto pressione. Durante questo processo, un tessuto assorbente, che si trova insieme a me nel sacchetto sottovuoto, assicura che la resina in eccesso venga pressata e assorbita. In questo modo, la stabilità viene ulteriormente aumentata e il mio peso ulteriormente ridotto. Una vera e propria cura sudante. Dopo la polimerizzazione, vengo rimosso con molta sensibilità dallo stampo.

.jpg)

Soprattutto per i componenti con sottosquadri complessi, questa è una vera sfida, perché adoro aderire allo stampo ma non devo assolutamente subire una crepa.

Primo controllo di qualità: Solo i migliori avanzano

Ora che finalmente si vede cosa diventerò, inizia già il primo rigoroso esame. Già ora vengo esaminato attentamente: sono polimerizzato correttamente? Tutti gli strati sono laminati senza difetti? Ci sono inclusioni d'aria o altri difetti? In caso affermativo, purtroppo devo essere scartato: solo le migliori parti passano al turno successivo.

Taglio preciso: Il robot prende il controllo

Ora entra in gioco la tecnologia avanzata: un braccio robotico taglia i miei bordi e i futuri fori con la massima precisione. Si sente come dal dentista. Ma così appariamo sempre uguali, e sono pronto per i passaggi successivi. Potrei già essere rilasciato in natura, cosa che purtroppo spesso accade. Ma così non protetto dal sole e dalle intemperie, la mia vita sarebbe breve e dolorosa... La luce UV danneggerebbe la resina e ingiallirei e la mia superficie diventerebbe rapidamente fragile. In breve tempo invecchierei rapidamente e diventerei debole. Ma per fortuna ci sono modi per mantenermi stabile e fresco.

Preparazione al montaggio: Supporti e clip per una perfetta vestibilità

Prima di essere protetto, le mie superfici interne ricevono supporti e clip incollati. Questi assicurano che io possa essere montato perfettamente sulla moto in seguito. Maschere di incollaggio appositamente realizzate garantiscono la massima precisione e adattamento di tutti i clip in modo che ci adattiamo tutti perfettamente alla tua moto.

Esclusivo da Ilmberger: Il rivestimento in polvere di plastica - la capsula del tempo della produzione di carbonio

Ora segue un passaggio che mi rende immortale: ricevo un rivestimento in polvere di plastica su tutti i lati, bordi e fori. Questo strato è più spesso e resistente del normale trasparente e mi protegge in modo ottimale dagli agenti atmosferici, dalla luce UV e dalle sollecitazioni meccaniche. Allo stesso tempo, intensifica l'effetto di profondità ottica della mia struttura in carbonio e assicura che praticamente non invecchi più. Un piccolo passo nella produzione, ma un salto gigantesco nella qualità dei pezzi. Questo passaggio non è tecnicamente semplice e ha richiesto anni per essere applicato in serie.

Allo stesso tempo, puoi riconoscermi e altri pezzi Ilmberger dalla nostra superficie interna liscia. In quasi tutte le parti in carbonio, l'interno rimane grezzo, lo senti direttamente con il dito, quasi come carta vetrata. La mia superficie è bella e liscia anche all'interno, una differenza che puoi sentire. Poiché la polvere è bianca quando viene applicata, siamo anche sicuri che nessun punto venga accidentalmente trascurato. Solo quando sono bianco neve, la polvere viene cotta e la mia superficie sigillata.

.jpg)

Il finale: La vernice trasparente per una lucentezza perfetta o un elegante opaco

Ora vengo ricoperto di vernice trasparente, a seconda del desiderio lucida o opaca. Questo passaggio è puramente estetico e mi fa brillare particolarmente. Il rivestimento in polvere come primer assicura che la mia superficie diventi particolarmente liscia e setosa. Se si applicasse la vernice trasparente direttamente sulla mia superficie grezza, si verificherebbero problemi con soluzioni sgradevoli. La vernice si disperderebbe nei pori della mia superficie grezza, il che si manifesterebbe in una pelle d'arancia sgradevole. Molti produttori risolvono il problema con più strati di vernice sempre più spessi, ma così perdo il mio peso leggero e divento pesante. Inoltre, una vernice trasparente non è mai al 100% trasparente, quindi la mia bella struttura in carbonio diventa sempre più opaca con l'aumentare dello spessore dello strato. Questo si nota soprattutto al sole, dove appaio quasi un po' lattiginoso. Come quando metti troppa crema solare sulla tua pelle. Fortunatamente, da Ilmberger questo problema è stato risolto alla radice con il rivestimento in plastica, in modo che io rimanga leggero e cristallino anche sotto il sole più forte.

I miei colleghi verniciati opachi vengono verniciati nello stesso opaco dei pezzi originali Ducati. In questo modo puoi combinarli perfettamente con i pezzi OEM Ducati e Ducati Performance. Poiché anche i pezzi originali vengono tagliati sullo stesso plotter, siamo anche sicuri che le diagonali e i nostri pezzi Ilmberger si integrino perfettamente con i pezzi in carbonio originali.

Tuttavia, io sono un pezzo in carbonio lucido, quindi nell'ultimo passaggio vengo lucidato a mano. Si potrebbe anche dire che ricevo l'ultima rifinitura, per un'estetica assolutamente perfetta.

Un ultimo controllo: Solo la perfezione lascia Ilmberger

Dopo aver affrontato questo lungo e arduo percorso, vengo sottoposto a un controllo finale dettagliato. Ogni dettaglio viene esaminato: superficie, adattamento, stabilità ed estetica. Solo se sono impeccabile in tutti i punti posso lasciare l'impianto di produzione e prepararmi per la mia nuova vita sulla moto, pronto a soddisfare le più alte aspettative.