L'arte dello sviluppo su misura del carbonio presso Ilmberger - Perché la vera qualità inizia già prima della produzione effettiva.

Ilmberger Carbon si affida allo sviluppo autonomo nella produzione di componenti per motociclette, piuttosto che a soluzioni copiate. Questo processo complesso garantisce una perfetta vestibilità, eleganza visiva e precisione tecnica - valori che distinguono l'azienda da oltre 40 anni.

Scansione di precisione come base

Ogni progetto inizia con la scansione 3D ad alta risoluzione della motocicletta originale tramite un Zeiss t-Scan Hawk di seconda generazione, leader nel settore. Fino a 3.000 punti adesivi per motocicletta catturano con precisione millimetrica ogni contorno, prima che le parti rilevanti vengano smontate. Una seconda scansione documenta ora i punti di fissaggio esposti e le strutture nascoste, cruciali per il montaggio successivo.

Dopo che la motocicletta è stata completamente catturata, anche i singoli componenti vengono registrati come riferimento. Solo questo primo passo spesso richiede diversi giorni. Nonostante la pressione del tempo spesso elevata, è necessario prendersi il tempo e la cura necessari per ottenere la migliore base possibile per lo sviluppo successivo.

Dalla scansione alla bozza digitale

I file STL generati servono come modello spaziale tridimensionale, che tuttavia non fornisce dati di costruzione diretti. Si parla anche di una cosiddetta nuvola di punti, che è intuitivamente comprensibile per l'occhio umano, ma difficilmente utilizzabile per una macchina. Gli ingegneri di Ilmberger utilizzano questo riferimento ottico per sviluppare ogni parte in carbonio da zero - una decisione consapevole contro la semplice copia di forme esistenti. Si può immaginare come un dipingere tridimensionale per numeri, solo con la differenza che i componenti vengono modificati e adattati direttamente durante il tracciamento. Nel sistema CAD nascono così design su misura, specificamente adattati ai rispettivi profili di carico e all'estetica.

Prototipazione rapida e controlli di vestibilità

Stampanti 3D interne producono prototipi che vengono testati sul veicolo originale. Questo passaggio consente regolazioni fini e porta il modello digitale nel mondo reale per la prima volta - un vantaggio decisivo rispetto alle soluzioni standard. Il modello stampato viene spesso adattato parallelamente al gemello digitale e perfezionato direttamente sulla motocicletta. Solo quando forma, funzionalità ed estetica armonizzano perfettamente, inizia lo sviluppo effettivo degli utensili.

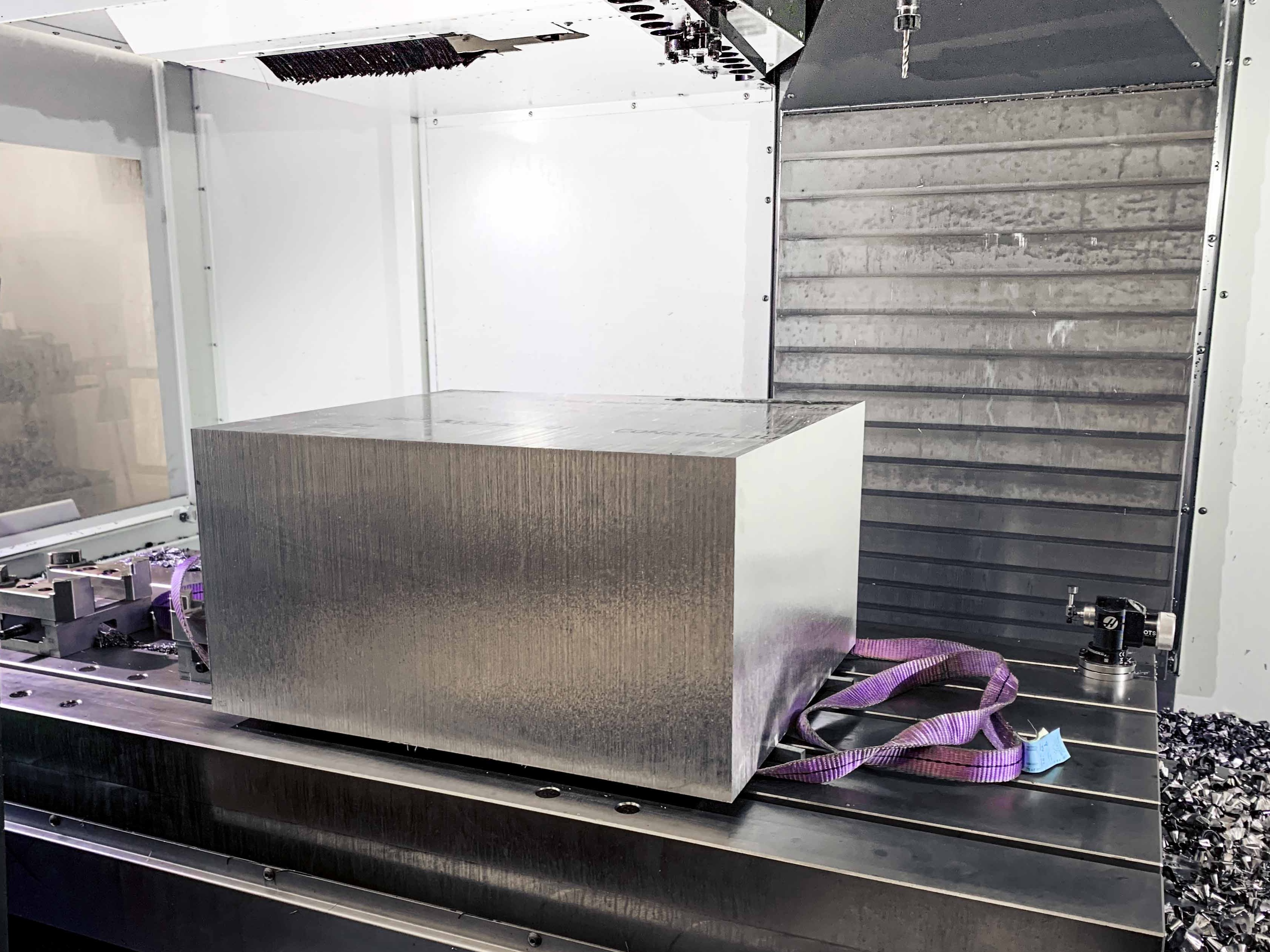

Produzione di forme ad alta precisione

I dati dei componenti ottimizzati virtualmente vengono trasformati in fresatrici CNC a 5 assi. In questo processo si collabora strettamente con partner specializzati: ogni forma in alluminio viene creata con una precisione nell'ordine del centesimo di millimetro. Questo lavoro di precisione costituisce la base per parti in carbonio impeccabili con una vestibilità perfetta.

Maestria artigianale: design del modello di taglio

Dopo che la forma e quindi il primo utensile sono stati sviluppati, si passa ora allo sviluppo del modello effettivo. Tecnici esperti sviluppano ora il layout delle fibre a mano sul prototipo fisico. Gli strati di carbonio diagonali vengono posizionati con precisione millimetrica, prima che i modelli di taglio digitalizzati guidino successivamente il plotter. Questa combinazione di lavoro manuale e tecnologia digitale assicura l'aspetto caratteristico di Ilmberger con la massima efficienza dei materiali.

Gli strumenti ulteriori spesso dimenticati

Le attrezzature sulle motociclette diventano sempre più complicate. Dove alcuni anni fa venivano utilizzate semplici viti, oggi vengono utilizzati connettori e ganci. Questo consente un montaggio visivamente accattivante con punti di montaggio quasi invisibili, aumentando però enormemente la complessità di un componente in carbonio. Molti dei supporti necessari non possono essere laminati direttamente nel carbonio, ma devono essere incollati come supporti separati nel componente in carbonio. Nel primo modello originale, ciò avviene manualmente, l'adattamento avviene direttamente sulla motocicletta e viene doppiamente assicurato con lo scanner. Sulla base di questo modello originale, noto anche come Master-Sample, vengono ora realizzati strumenti e supporti per l'incollaggio. Nella produzione successiva, i componenti in carbonio e i supporti possono essere incollati esattamente insieme.

Controllo qualità ai massimi livelli

Dopo che le parti e gli strumenti sono stati sviluppati, i componenti devono essere testati nella pratica. Ilmberger Carbon si affida a un processo di controllo qualità multistadio e orientato alla pratica per i suoi componenti in carbonio. Ogni nuovo componente viene inizialmente testato da dipendenti esperti su un terreno chiuso o direttamente in pista in condizioni estreme. Questi test in condizioni reali garantiscono che vestibilità, funzionalità e resistenza soddisfino i rigorosi standard di Ilmberger. Solo quando un componente in carbonio supera questi intensi test, inizia il passaggio successivo: la certificazione da parte di istituti di prova indipendenti.

Un elemento centrale del controllo qualità è la collaborazione con il TÜV. Ilmberger Carbon è stato il primo produttore a ricevere una ABE (Autorizzazione Generale all'Esercizio) e la certificazione TÜV per i componenti in carbonio per il mercato tedesco. Per l'approvazione, i componenti vengono testati secondo criteri rigorosi per sicurezza, stabilità e lavorazione. Il TÜV controlla il corretto montaggio sul veicolo, documenta l'installazione con foto e verifica tutti gli aspetti rilevanti per la sicurezza. Solo quando tutti i requisiti sono soddisfatti, viene rilasciata una ABE. Questo consente di utilizzare il componente senza ulteriore registrazione nei documenti del veicolo - il certificato deve solo essere portato con sé. Lo standard d'oro nell'approvazione dei componenti per la circolazione stradale.

Parallelamente al test tecnico, presso Ilmberger vengono creati tutti i documenti necessari come le istruzioni di montaggio. Queste sono progettate in modo da consentire un'installazione semplice e comprensibile - senza attrezzi speciali. In questo modo si garantisce che anche i meccanici meno esperti possano montare senza problemi i componenti in carbonio di alta qualità.

Standard per innovazione, estetica e durata

Ilmberger Carbon è sempre stato sinonimo di innovazione e stabilisce standard nello sviluppo e nella produzione di componenti in carbonio per motociclette. L'azienda percorre consapevolmente la strada complessa dello sviluppo autonomo, non solo per ottenere una vestibilità perfetta e un'estetica straordinaria, ma anche per massimizzare la durata dei suoi prodotti. Ogni componente è progettato per resistere alle sollecitazioni quotidiane e alle sfide in pista. La speciale produzione in autoclave, il rivestimento plastico di alta qualità e la lavorazione precisa garantiscono una straordinaria robustezza e protezione dagli agenti atmosferici.

Un'altra preoccupazione centrale di Ilmberger è il montaggio semplice dei componenti in carbonio. Le costruzioni sono progettate in modo da poter essere montate sui punti di fissaggio originali - spesso senza alcun attrezzo speciale. Questo non solo consente un retrofit rapido e semplice, ma garantisce anche che i componenti possano essere rimossi in qualsiasi momento senza lasciare traccia.

Ilmberger Carbon rimane quindi un pioniere nel settore: con un lavoro di sviluppo senza compromessi, qualità senza compromessi e un chiaro focus su durata, estetica e facilità d'uso, l'azienda stabilisce standard a cui gli altri devono confrontarsi.

Attraverso il controllo completo di ogni fase di sviluppo e produzione, nascono componenti in carbonio che stabiliscono nuovi standard in termini di forma, funzione e durata - made by Ilmberger, per appassionati di motociclette che non accettano compromessi.