Mein Leben als Carbonteil: Meine Entstehungsgeschichte bei Ilmberger

Ich bin ein Carbonteil und ich nehme dich heute mit auf meiner Reise durch die Produktion bei Ilmberger Carbon. Ich zeige dir, wie aus einer unscheinbaren Rolle Prepreg-Carbon ein fertiges Carbonteil wird.

Mein Ursprung: Vom Prepreg-Rohling zum maßgeschneiderten Zuschnitt

Alles beginnt mit mir als unscheinbarem Stück Prepreg-Carbon. Das Besondere an mir: Meine Fasern sind bereits mit Harz vorimprägniert. Dadurch wird sichergestellt, dass nur das nötigste an Harz im Fasergewebe ist und dieses gleichmäßig verteilt ist. Man darf sich das mit dem Carbon so vorstellen: Carbon besteht immer aus 2 Komponenten, daher auch der Name Verbundwerkstoff. Eine Komponente ist das Gewebe, dieses besteht aus tausenden und noch mehr einzelner Carbonfasern, welche erst zu Strängen und später zu Matten verwebt werden. Hierbei kann mit der Webart und der Stärke der einzelnen Stränge variiert werden, was wichtig für das spätere Aussehen, sowie die Stärke des Materials ist.

Diese Matten sind aktuell noch sehr flexibel, fast wie ein starker Pullover oder eine dünne Jacke, aber sehr stabil in die Zugrichtung der einzelnen Fasern. Carbonfasern gehören hierbei zu den stärksten und leichtesten, aber auch teuersten Fasertypen im Vergleich zu Glasfaser oder Kevlar. Daher werden sie immer dann bevorzugt, wenn Teile mechanisch beansprucht werden und das Gewicht entscheidend ist, wie es zum Beispiel in der Formel 1 oder der MotoGP der Fall ist. Diese Fasern müssen jetzt mit einem Harz verbunden werden, welches eine spätere drei dimensionale Form erst ermöglicht.

Es gibt verschiedenste Harze, je nach Anwendung und Anforderung. So benötigt ein Tank ein Harz, welches undurchlässig und chemisch beständig ist, während ein Auspuffhitzeschutz oder ein Motorspoiler ein Harz benötigt, welches deutlich höheren Temperaturen standhalten kann. Da das Harz vergleichsweise schwer ist und bei einem zu großen Volumen beginnt mechanische Last von den deutlich stabileren Fasern wegzunehmen, kann man als Faustregel sagen, dass die optimale Harzmenge so viel wie nötig, aber so wenig wie möglich ist. Dieses Optimum konstant in der Produktion zu erreichen ist mit einer der schwierigsten Aspekte und maßgeblich für die spätere Qualität der Bauteile.

Die Firma Ilmberger unternimmt hier viele Schritte um dies zu ermöglichen. Als Rohmaterial wird ausschließlich Prepreg verwendet, hierbei wird das Harz direkt beim Spezialisten in Italien in einem Tauchbecken und mit einer Walze gleichmäßig aufgetragen und anschließend in mehreren Schritten ausgepresst.

Laufende Analysen und Kontrollen im dort hauseigenen Labor ermöglichen gleichbleibende Qualität. Durch eine spezielle Transport und Lagerungsstrategie bis zum eigenen Produktionswerk in Bosnien wird sichergestellt, dass sich das Material ganzjährig gleich verhält, sodass saisonale Schwankungen durch Temperatur und Luftfeuchtigkeit ausgeglichen werden können.

Dieses Prepreg dient als Basis für mich. Damit ich später in mehreren Schichten laminiert werden kann, werden zuerst aus dem jeweilig richtigen Rohmaterial, sogenannte Patches ausgeschnitten. Diese Schnittmuster ermöglichen weniger Reste beim Laminieren und geben eine klare Richtung für die Diagonale des Materials vor, wie wir sehen werden, ein weiterer wichtiger Aspekt, sowohl für die Stabilität, aber auch die Optik am fertigen Motorrad. Das Schneiden der Patches übernimmt ein hochmoderner Zündplotter. Dieser arbeitet vollautomatisch und schneidet mich mit höchster Präzision in die Form, die ich später als Bauteil haben werde.

.jpg)

Ein ausgeklügelter Nesting-Algorithmus sorgt dafür, dass möglichst wenig Material verschwendet wird und meine Fasern immer im gleichen Winkel liegen. Hierbei werden für jedes Bauteil mehrere Schichten Patches geschnitten, welche dann in verschiedenen Diagonalrichtungen laminiert werden können. Ein kleines aber sehr wichtiges Detail für die spätere Stabilität, da eine Lage jeweils nur in zwei, jeweils 90° zueinander versetzten Richtungen stabil sein können.

Vom flachen Gewebe zur komplexen 3D-Form: Laminieren mit Fingerspitzengefühl

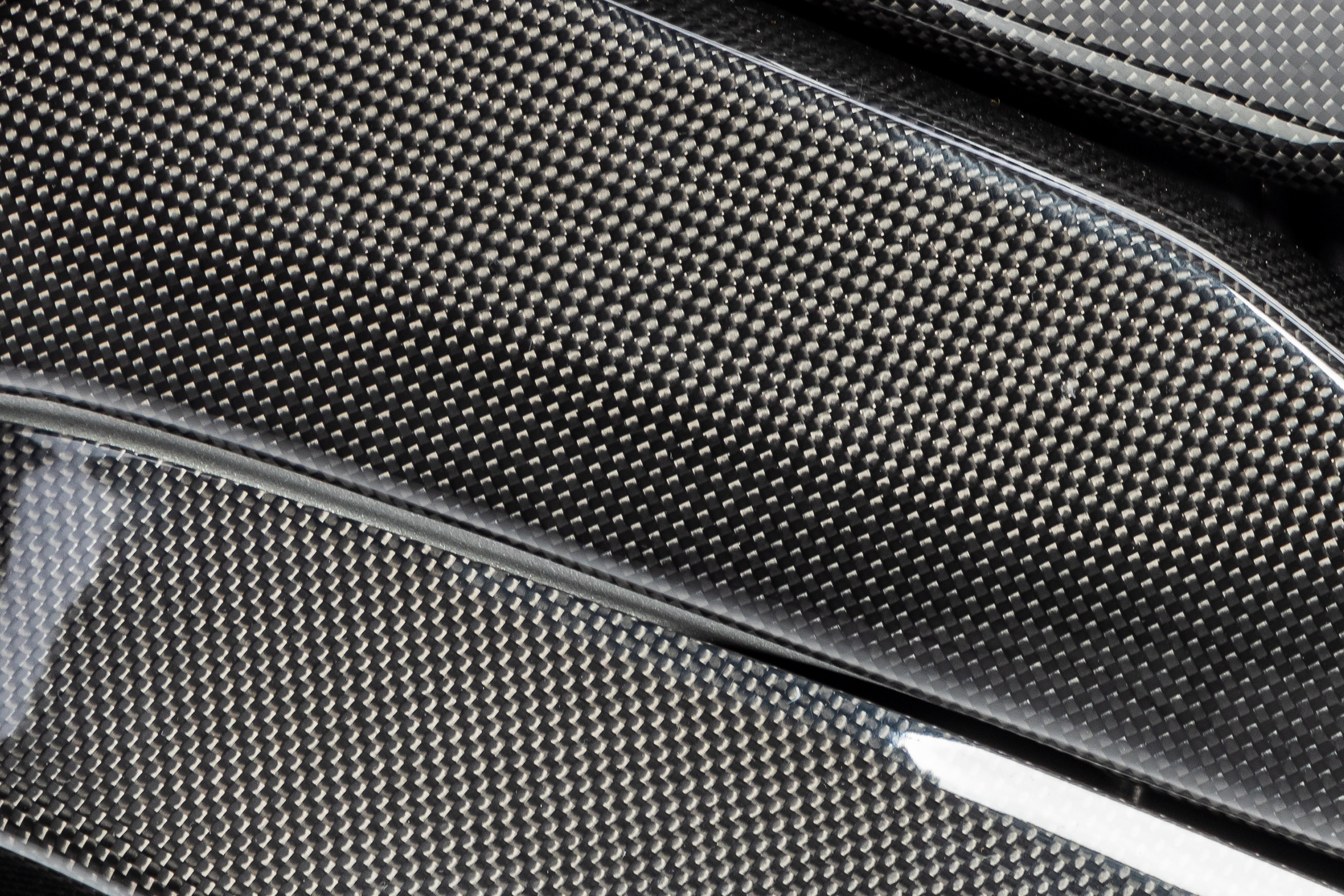

Nachdem ich zugeschnitten wurde, geht es an das Laminieren. Ein Schritt, bei dem noch echte Hand angelegt wird und jedes Teil zu einem Manufakturwerk macht. Ohne Zweifel kann ich sagen, dass dies der wohl aufwändigste und handwerklich anspruchsvollste Schritt meiner Reise ist. Mehrere Lagen von mir werden von erfahrenen Händen in eine CNC-gefräste Aluminium-Negativform eingelegt. Dabei achten die Fachleute darauf, dass meine einzelnen Schichten exakt positioniert werden und lokale Verstärkungen eingearbeitet sind – so bekomme ich die perfekte Balance zwischen Stabilität und Leichtigkeit. Die Herausforderung: Aus meinem zweidimensionalen Gewebe wird eine dreidimensionale Form. Jede Ecke, jede Rundung muss so angepasst werden, dass ich mich nicht aufwölbe oder verziehe.

.jpg)

Jeder der schonmal versucht hat etwas zu folieren hat eine Idee was dies bedeutet. Meine Prepregmatten können dabei aber nicht gezogen oder mit einem Fön gedehnt werden, da man dies sofort in der späteren Struktur am fertigen Teil sehen würde. Auch Kleben die verschiedenen Matten sofort aneinander, da das Harz bei Raumtemperatur klebrig ist. Für große und komplexe Teile wie einen Motorspoiler dauert das Laminieren daher in der Regel mehrere Stunden. Dabei unterliegt der Arbeitsplatz strengen Vorschriften, damit sich kein Staubkorn zwischen meinen Fasern einnisten kann.

Vakuumspaß: Im Beutel unter Druck

Jetzt wird es spannend: Ich werde samt der Form in einen speziellen Kunststoffbeutel mit Unterdruckventil gepackt. Ein Vakuum saugt mich fest in die Form und entzieht mir selbst kleinste Lufteinschlüsse. Das ist extrem wichtig für meine späteren mechanischen Eigenschaften, denn nur so werde ich besonders stabil und fehlerfrei. Außerdem verrutsche ich beim weiteren Hantieren keinen Millimeter – alles bleibt exakt an seinem Platz.

Hitzekur im Autoklaven: Mein Aushärten unter Extrembedingungen

Nun wartet der Autoklav auf mich – ein Überdruckofen, in dem ich bei hoher Temperatur und unter Druck aushärte. Während dieses Prozesses sorgt ein saugfähiges Vlies, welches sich zusammen mit mir im Vakuumbeutel befindet, dafür, dass überschüssiges Harz ausgepresst und aufgesaugt wird. So wird die Stabilität nochmals erhöht und mein Gewicht nochmals abgespeckt. Eine echte Schweißkur. Nach dem Aushärten werde ich mit viel Fingerspitzengefühl aus der Form gelöst.

.jpg)

Besonders bei Bauteilen mit komplexen Hinterschnitten ist das eine echte Herausforderung, denn ich liebe es in der Form zu kleben und darf aber auf keinen Fall einen Knacks bekommen.

Erste Qualitätskontrolle: Nur die Besten kommen weiter

Nachdem man mir nun endlich ansieht, was ich mal werden will, beginnt bereits die erste knallharte Prüfung. Schon jetzt werde ich genau untersucht: Bin ich korrekt ausgehärtet? Sind alle Lagen fehlerfrei laminiert? Gibt es Lufteinschlüsse oder andere Mängel? Falls ja, muss ich leider aussortiert werden – nur die besten Teile schaffen es in die nächste Runde.

Präziser Zuschnitt: Der Roboter übernimmt

Jetzt kommt Hightech zum Einsatz: Ein Roboterarm schneidet meine Kanten und späteren Löcher mit höchster Präzision. Es fühlt sich an wie beim Zahnarzt. Aber so sehen wir immer gleich aus, und ich bin bereit für die nächsten Schritte. Man könnte mich bereits in die freie Wildbahn entlassen, was auch leider oft geschieht. Aber so ungeschützt vor Sonne und Witterung, wäre mein Leben nur kurz und qualvoll... Das UV-Licht würde das Harz schädigen und ich würde vergilben und meine Oberfläche schnell spröde. Innerhalb kurzer Zeit würde ich stark altern und schwach werden. Aber gut dass es hier Möglichkeiten gibt mich stabil und frisch zu halten.

Montagevorbereitung: Halterungen und Clips für perfekte Passform

Bevor ich aber geschützt werde, bekommen meine Innenseiten Halterungen und Clips eingeklebt. Diese sorgen dafür, dass ich später perfekt am Motorrad montiert werden kann. Speziell angefertigte Klebelehren garantieren dabei höchste Präzision und Passgenauigkeit aller Klips, damit wir auch alle gleich gut an dein Motorrad passen.

Exklusiv bei Ilmberger: Die Kunststoffpulverbeschichtung - die Zeitkapsel der Carbonproduktion

Jetzt folgt ein Schritt, der mich unsterblich macht: Ich erhalte eine Kunststoffpulverbeschichtung auf allen Seiten, Kanten und Bohrungen. Diese Schicht ist dicker und widerstandsfähiger als herkömmlicher Klarlack und schützt mich optimal vor Umwelteinflüssen, UV-Licht und mechanischer Beanspruchung. Gleichzeitig verstärkt sie den optischen Tiefeneffekt meiner Carbonstruktur und sorgt dafür, dass ich praktisch nicht mehr altere. Ein kleiner Schritt in der Produktion, aber ein gigantischer Sprung in der Qualität der Teile. Dieser Schritt ist technisch nicht ganz einfach und hat Jahre benötigt, damit er in der Serie angewandt werden kann.

Gleichzeitig kannst du mich und andere Ilmberger Teile dadurch an unserer geschmeidigen Innenflächen erkennen. Bei fast allen Carbonteilen bleibt die Innenseite roh, du spürst das direkt mit deinem Finger, das geht fast in Richtung Sandpapier. Meine Oberfläche ist auch auf der Innenseite schön geschmeidig, ein Unterschied den du spüren kannst. Da das Pulver beim auftragen weiß ist, sind wir auch ganz sicher, dass keine Stelle aussversehen übersehen werden kann. Erst wenn ich Schneeweiß bin, wird das Pulver eingebrannt und meine Oberfläche versiegelt.

.jpg)

Das Finale: Der Klarlack für perfekten Glanz oder edles Matt

Jetzt werde ich noch mit Klarlack überzogen – je nach Wunsch glänzend oder seidenmatt. Dieser Schritt ist rein ästhetischer Natur und lässt mich besonders glänzen. Die Pulverbeschichtung als Grundierung sorgt dafür, dass meine Oberfläche besonders glatt und geschmeidig wird. Würde man den Klarlack direkt auf meine rohe Oberfläche auftragen, würde dies zu Problemen mit unschönen Lösungen führen. Der Lack würde sich in den Poren meiner rohen Oberfläche verlaufen, was sich in einer unschönen Orangenhaut zeigen würde. Viele Hersteller lösen das Problem durch mehrere und immer dickere Schichten an Lack, aber damit verliere ich mein Leichtgewicht und werde schwer. Auch ist ein Klarlack nie 100% durchsichtig, sodass meine schöne Carbonstruktur mit zunehmender Schichtdicke immer trüber wird. Dies zeigt sich besonders in der Sonne, dort sehe ich dann fast ein bisschen milchig aus. Wie wenn du etwas zu viel Sonnencreme auf deine Haut aufträgst. Zum Glück konnte bei Ilmbeger dieses Problem mit der Kunststoffbeschichtung an der Wurzel gelöst werden, sodass ich leicht und auch in stärkster Sonne kristallklar bleibt.

Meine matt lackierten Kollegen werden im gleichen Matt wie die originalen Ducati Teile lackiert. Dadurch kannst du diese perfekt mit Ducati OEM und Ducati Performance Teilen kombinieren. Da auch die Originalteile auf dem gleichen Plotter ausgeschnitten werden, sind wir auch ganz sicher, dass die Diagonalen und sich unsere Ilmberger Teile nahtlos in die originalen Carbonteile einfügen.

Ich bin jedoch ein glänzendes Carbonteil, daher werde ich im letzten Schritt nochmal von Hand poliert. Man könnte auch sagen, ich erhalten den letzten Schliff, für eine absolut perfekte Optik.

Eine letzte Prüfung: Nur Perfektion verlässt Ilmberger

Nachdem ich diesen langen und beschwerlichen Weg auf mich genommen habe, werde ich nochmals einer ausführlichen Endkontrolle unterzogen. Jedes Detail wird geprüft: Oberfläche, Passform, Stabilität und Optik. Nur wenn ich in allen Punkten makellos bin, darf ich die Produktionsstätte verlassen und mich auf mein neues Leben am Motorrad freuen – bereit, höchste Ansprüche zu erfüllen.