Die Kunst der maßgeschneiderten Carbon-Entwicklung bei Ilmberger - Warum echte Qualität bereits vor der eigentlichen Produktion beginnt.

Ilmberger Carbon setzt bei der Herstellung von Motorradkomponenten konsequent auf eigenständige Entwicklung statt auf kopierte Lösungen. Dieser aufwändige Prozess garantiert perfekte Passform, optische Eleganz und technische Präzision – Werte, die das Unternehmen seit über 40 Jahren auszeichnen.

Präzisions-Scanning als Grundlage

Jedes Projekt beginnt mit dem hochauflösenden 3D-Scan des Originalmotorrads mittels eines branchenführenden Zeiss t-Scan Hawk der 2.Generation. Bis zu 3.000 Klebepunkte pro Motorrad erfassen millimetergenau jede Kontur, bevor die relevanten Bauteile demontiert werden. Ein zweiter Scan dokumentiert nun die freigelegten Anschraubpunkte und versteckten Strukturen, die für die spätere Montage entscheidend sind.

Nachdem das Motorrad als gesamtes erfasst wurde, werden einzelne Bauteile als Referenz ebenfalls erfasst. Allein dieser erste Schritt dauert oft mehrere Tage. Trotz des oft hohen Zeitdrucks muss sich hier die benötigte Zeit und Sorgfalt genommen werden, um eine bestmögliche Ausgangslage für die spätere Entwicklung zu bekommen.

Vom Scan zur digitalen Blaupause

Die entstandenen STL-Dateien dienen als dreidimensionales Raummodell, das jedoch keine direkten Konstruktionsdaten liefert. Man spricht auch von einer sogenannten Punktewolke, die für das menschliche Auge intuitiv erfassbar, für eine Maschine jedoch kaum nutzbar, ist. Ilmberger-Ingenieure nutzen diese optische Referenz, um jedes Carbonteil neu zu entwickeln – eine bewusste Entscheidung gegen einfaches Kopieren bestehender Formen. Man darf es sich wie ein dreidimensionales Malen nach Zahlen vorstellen, nur mit dem Unterschied, dass die Bauteile beim Nachzeichnen direkt verändert und angepasst werden. Im CAD-System entstehen so maßgeschneiderte Designs, die spezifisch auf die jeweiligen Belastungsprofile und Ästhetik abgestimmt sind.

Rapid Prototyping und Passform-Checks

Hauseigene 3D-Drucker produzieren Prototypen, die am Originalfahrzeug getestet werden. Dieser Schritt ermöglicht Feinjustierungen und bringt das digitale Modell erstmals in die reale Welt – ein entscheidender Vorteil gegenüber Standardlösungen. Das gedruckte Modell wird häufig parallel zum digitalen Zwilling angepasst und direkt am Motorrad perfektioniert. Erst wenn Form, Funktionalität und Optik perfekt harmonieren, beginnt die eigentliche Werkzeugentwicklung.

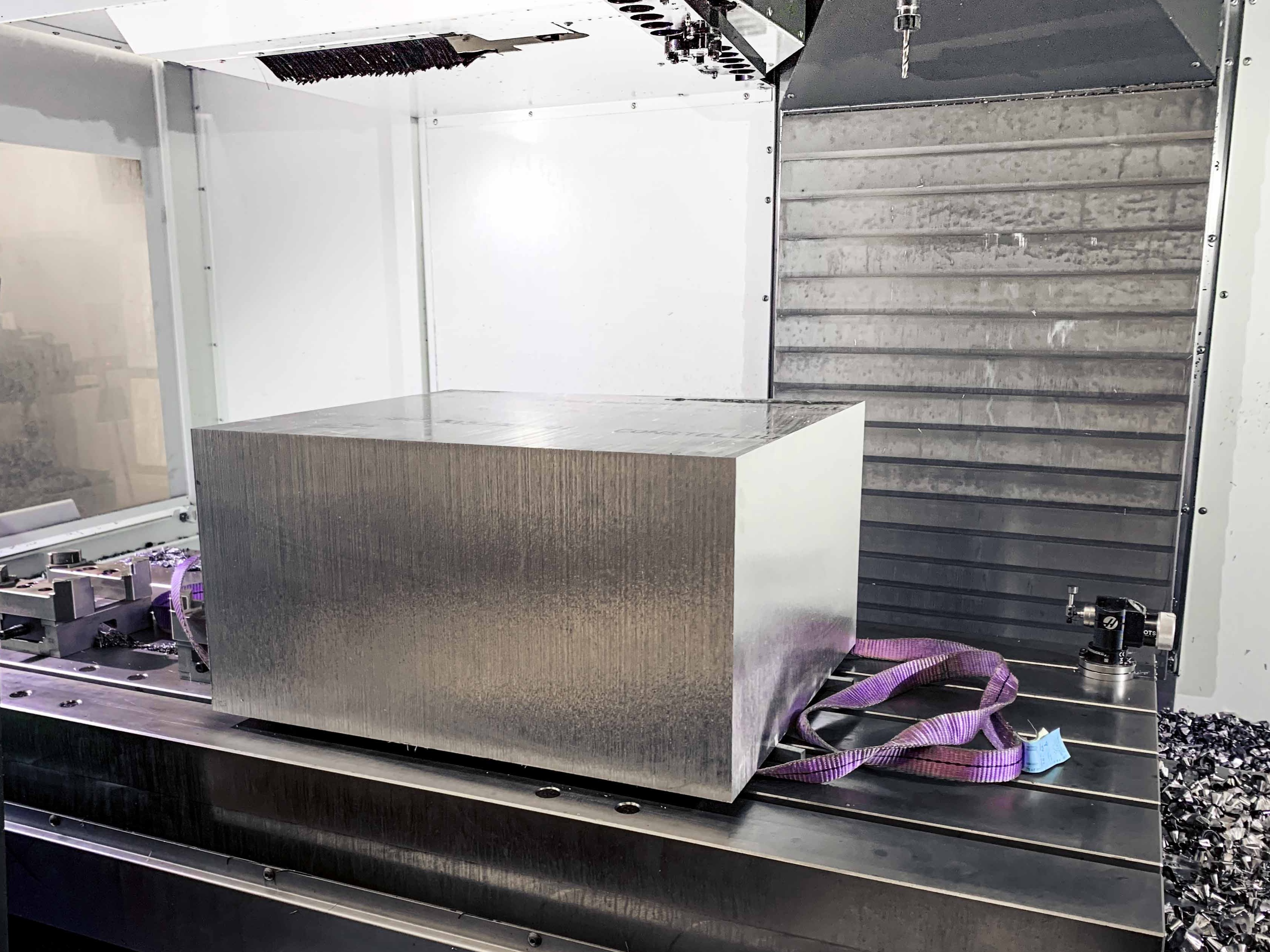

Hochpräzise Formenfertigung

Die virtuell optimierten Bauteildaten werden in 5-Achs-CNC-Fräsen umgesetzt. Hierbei wird eng mit spezialisierten Partnern zusammengearbeitet: Jede Aluminiumform entsteht mit einer Genauigkeit im hundertstel Millimeter Bereich. Diese Präzisionsarbeit bildet die Basis für später einwandfreie Carbonteile mit perfekter Passform.

Handwerkliche Meisterleistung: Schnittmusterdesign

Nachdem die Form und damit das erste Werkzeug entwickelt wurde, geht es nun zur Entwicklung des eigentlichen Modells. Erfahrene Techniker entwickeln jetzt das Faserlayout von Hand am physischen Prototyp. Die diagonal verlaufenden Carbonlagen werden millimetergenau positioniert, bevor digitalisierte Schnittmuster später den Plotter steuern. Dieses Zusammenspiel aus Handarbeit und Digitaltechnik sichert die charakteristische Ilmberger-Optik bei maximaler Materialeffizienz.

Die gerne vergessenen weiteren Werkzeuge

Die Aufnahmen an den Motorrädern werden immer komplizierter. Wo vor einigen Jahren simple Schrauben genutzt wurden, werden heute Stecker und Haken verwendet. Dies ermöglicht eine optisch ansprechende Montage mit kaum sichtbaren Montagepunkten, erhöht die Komplexität eines Carbonteils allerdings enorm. Vieler der benötigten Halter können nicht direkt in Carbon laminiert werden, sondern müssen als separate Halter in das Carbonteil verklebt werden. Bei dem ersten Urmodell geschieht dies von Hand, die Anpassung erfolgt direkt am Motorrad und wird mit dem Scanner doppelt abgesichert. Auf Basis dieses Urmodells, auch bekannt als Master-Sample, werden nun Werkzeuge und Aufnahmen zum Kleben gefertigt. In der späteren Produktion können damit die Carbonteile und die Halter exakt miteinander verklebt werden.

Qualitätssicherung auf höchstem Niveau

Nachdem die Teile und Werkzeue entwickelt wurden, müssen die Bauteile in der Praxis getestet werden. Ilmberger Carbon setzt bei der Qualitätssicherung seiner Carbonteile auf einen mehrstufigen, praxisorientierten Prüfprozess. Jedes neue Bauteil wird zunächst von erfahrenen Mitarbeitern auf abgesperrtem Gelände oder direkt auf der Rennstrecke unter härtesten Bedingungen getestet. Diese Tests unter realen Bedingungen gewährleisten, dass Passform, Funktionalität und Belastbarkeit den hohen Ansprüchen von Ilmberger gerecht werden. Erst wenn ein Carbonteil diese intensiven Prüfungen besteht, beginnt der nächste Schritt: die Zertifizierung durch unabhängige Prüfinstitute.

Ein zentrales Element der Qualitätssicherung ist die Zusammenarbeit mit dem TÜV. Ilmberger Carbon war der erste Hersteller, der für Carbonteile eine ABE (Allgemeine Betriebserlaubnis) und TÜV-Zertifizierung für den deutschen Markt erhielt. Für die Zulassung werden die Bauteile nach strengen Kriterien auf Sicherheit, Stabilität und Verarbeitung geprüft. Der TÜV kontrolliert die ordnungsgemäße Anbringung am Fahrzeug, dokumentiert die Montage mit Fotos und prüft alle sicherheitsrelevanten Aspekte. Erst wenn sämtliche Anforderungen erfüllt sind, wird eine ABE ausgestellt. Diese erlaubt es, das Teil ohne zusätzliche Eintragung in die Fahrzeugpapiere zu verwenden – das Gutachten muss lediglich mitgeführt werden. Der Goldstandard in der Zulassung von Bauteilen für den Straßenverkehr.

Parallel zur technischen Prüfung entstehen bei Ilmberger alle notwendigen Dokumente wie Montageanleitungen. Diese sind so gestaltet, dass sie eine einfache, nachvollziehbare Installation ermöglichen – ganz ohne Spezialwerkzeug. So wird sichergestellt, dass auch weniger erfahrene Schrauber die hochwertigen Carbonteile problemlos montieren können.

Maßstab für Innovation, Ästhetik und Langlebigkeit

Ilmberger Carbon steht seit jeher für Innovation und setzt Maßstäbe in der Entwicklung und Fertigung von Carbonteilen für Motorräder. Das Unternehmen geht bewusst den aufwändigen Weg der Eigenentwicklung, um nicht nur eine perfekte Passform und außergewöhnliche Ästhetik zu erreichen, sondern auch die Lebensdauer seiner Produkte zu maximieren. Jedes Teil wird so konstruiert, dass es den Belastungen des Alltags und den Herausforderungen auf der Rennstrecke gleichermaßen standhält. Die spezielle Fertigung im Autoklaven, die hochwertige Kunststoffbeschichtung und die präzise Verarbeitung sorgen für eine außergewöhnliche Robustheit und Schutz vor Umwelteinflüssen.

Ein weiteres zentrales Anliegen von Ilmberger ist die einfache Montage der Carbonteile. Die Konstruktionen sind so ausgelegt, dass sie an den originalen Befestigungspunkten montiert werden können – meist ohne jegliches Spezialwerkzeug. Dies ermöglicht nicht nur eine schnelle und unkomplizierte Nachrüstung, sondern garantiert auch, dass die Teile jederzeit rückstandslos wieder entfernt werden können.

Ilmberger Carbon bleibt damit Vorreiter in der Branche: Mit kompromissloser Entwicklungsarbeit, kompromissloser Qualität und einem klaren Fokus auf Langlebigkeit, Ästhetik und Anwenderfreundlichkeit setzt das Unternehmen Standards, an denen sich andere messen lassen müssen.

Durch die vollständige Kontrolle über jeden Entwicklungs- und Produktionsschritt entstehen Carbonteile, die in Form, Funktion und Haltbarkeit neue Maßstäbe setzen – made by Ilmberger, für Motorradenthusiasten, die keine Kompromisse akzeptieren.